El perfilado es un proceso de conformado de metales utilizado para producir chapas o perfiles largos con secciones transversales constantes. A máquina formadora de rollos forma progresivamente chapas o tiras metálicas a través de una serie de matrices de rodillos. El proceso es versátil, eficiente y económico para producir grandes volúmenes de piezas estandarizadas. Esta guía ofrece una descripción detallada de los tipos de máquinas de perfilado, los componentes clave, las especificaciones técnicas y las mejores prácticas de selección, funcionamiento y mantenimiento.

Visión general del proceso de perfilado y las máquinas

Las perfiladoras están disponibles en diferentes configuraciones para producir diversos perfiles y secciones transversales. Las matrices de rodillos doblan el material de forma incremental a medida que pasa por soportes sucesivos para dar forma gradualmente al perfil. Los aspectos clave son:

Tipos de perfiladoras

| Tipo de máquina | Descripción |

|---|---|

| Perfil único | Produce un perfil único constantemente |

| Multiperfil | Cabezales intercambiables para diferentes perfiles |

| Portátil | Compacta para uso in situ o móvil |

| Disfraz | A medida para perfiles especiales |

Componentes de la máquina perfiladora:

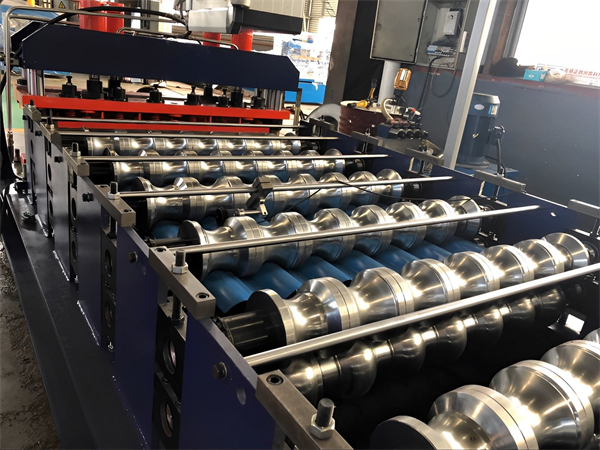

- Matrices de rodillos - Formadas en soportes sucesivos para doblar gradualmente la chapa

- Estaciones de conformado - Casas matrices de rodillos para plegado secuencial

- Desbobinador - Introduce el material en bruto en la máquina

- Mecanismo de alimentación - Controla la velocidad y la tensión de alimentación del material

- Rodillos - Proporcionan soporte y configuran el flujo de material

- Dispositivo de corte - Corta perfiles acabados a medida

Especificaciones de la máquina perfiladora

Las especificaciones técnicas de los equipos de perfilado determinan su capacidad de producción. Los parámetros clave a tener en cuenta son:

Especificaciones de diseño de la máquina perfiladora:

| Especificación | Detalles |

|---|---|

| Longitud de rodadura | Longitud de los rodillos y longitud máxima del perfil |

| Anchura de rodadura | Anchura entre rodillos y anchura máxima del material |

| Espesor de laminado | Gama de espesores de la materia prima admitida |

| Estaciones de formación | Número de soportes para flexión progresiva |

| Tamaño del rodillo | Diámetro y anchura de los rodillos |

| Material del rodillo | Acero, acero aleado, etc. |

| Tipo rodillo | Horizontal, vertical, inclinada, piramidal, etc. |

| Tipo de accionamiento | Eléctrico, hidráulico, servo, combinado |

| Velocidad | Velocidad de rodadura mínima y máxima |

| Sistema de alimentación | Desenrollador, rodillos de alimentación, rodillos de arrastre, etc. |

| Modo de corte | Cizallado, serrado, corte por láser, etc. |

| Herramientas | Cambio rápido, modular, a medida, etc. |

| Automatización | Controles PLC, controles de movimiento, sensores, etc. |

Especificaciones de rendimiento:

| Parámetro | Valores típicos |

|---|---|

| Velocidad de rodadura | 10 - 100 m/min |

| Tasa de producción | Hasta 120 m/min |

| Precisión | ±0,5 mm en 3 m de longitud |

| Repetibilidad | Excelente gracias a los troqueles progresivos |

| Acabado superficial | Liso, posibilidad de marcas en el corte |

Requisitos operativos:

| Artículo | Detalles |

|---|---|

| Potencia | Carga conectada de 20-100 kW |

| Presión atmosférica | 5-8 bar para neumática |

| Personal | 1-2 operarios semicualificados |

| Espacio | Longitud > 15m. Anchura > 4m, Altura > 3m |

Las especificaciones varían mucho en función del perfil, los materiales y los volúmenes de producción. Se pueden construir máquinas a medida para satisfacer requisitos específicos.

Diseño y funcionamiento de la perfiladora

Los aspectos de diseño y el principio de funcionamiento de las máquinas perfiladoras son:

Estructura de la máquina

- Bastidor de base pesada para mayor rigidez

- Soporte aéreo para estaciones de conformado

- Configuración en línea para el flujo de material

- Carcasa dividida lateral o verticalmente para mayor accesibilidad

Rodillos

- De acero aleado mecanizado

- Montados sobre ejes en bancadas de conformado

- En horizontal, vertical o en ángulo

- Rectificado y endurecido con tolerancias estrictas

- Diseño de cambio rápido para una producción flexible

Estaciones de formación

- Combinación de rodillos superiores e inferiores

- Ejes de rodillos montados sobre rodamientos

- Soportes de rodillos y separadores ajustables

- Carriles guía para un posicionamiento preciso de la matriz

Sistema de alimentación

- Desenrollador o alimentador de hojas al inicio

- Servomotores y accionamientos para control de velocidad

- Rodillos de apriete para un agarre positivo sin deslizamiento

- Brazo bailarín para mantener la tensión de la banda

- Rodillos antihumedad para evitar deformaciones

Unidades

- Servomotores y accionamientos eléctricos

- Accionamientos hidráulicos de alto par

- Control preciso de la velocidad y la tensión

- Accionamientos independientes para ejes de rodillos

- Sincronizado mediante codificador maestro

Sistema de control

- Control mediante PLC o PC industrial

- Pantalla táctil HMI para la interfaz

- Ajustes de separación y velocidad del rodillo

- Sincronización de servoaccionamientos

- Enclavamientos de seguridad y parada automática

Principio de funcionamiento

- Alimentación de chapas o bobinas en matrices de rodillos

- La flexión progresiva se produce por etapas

- Los rodillos inferiores proporcionan contrafuerza

- Salida de material con perfil acabado

- Cortar a medida con sierras o cizallas

Mediante el movimiento coordinado de las matrices de rodillo mecanizadas con precisión, el material en banda se moldea gradualmente en la sección transversal deseada mediante el proceso de perfilado.

Operación de perfilado

| Paso | Operación |

|---|---|

| 1 | Bobinas alimentadas en rodillos de alimentación |

| 2 | Material conformado progresivamente por matrices de rodillos |

| 3 | Los rodillos inferiores proporcionan contrafuerza |

| 4 | Perfilado incremental |

| 5 | La sección formada pasa por la máquina |

| 6 | El dispositivo de corte corta el perfil acabado |

Aplicaciones e industrias

Los perfiles perfilados se utilizan ampliamente en todos los sectores debido a su producción continua, sus propiedades ligeras, su alta resistencia y su resistencia a la corrosión.

Ámbitos de aplicación de los productos perfilados:

| Categoría | productos |

|---|---|

| Perfiles estructurales | Láminas de tejado, paneles de pared, bandejas de revestimiento, montantes, viguetas, vigas |

| Productos de almacenamiento | Estanterías, estantes, taquillas, armarios |

| Piezas de mobiliario | Marcos, armarios, estanterías, patas |

| Piezas de automóviles | Embellecedores, sellado, parachoques, barras de techo, tubos |

| Electrodomésticos | Paneles, cerramientos, envolturas, marcos |

| Conductos de calefacción, ventilación y aire acondicionado | Conductos rectangulares y en espiral |

| Edificios agrícolas | Revestimientos, cubiertas, estructuras |

Aplicaciones sectoriales

| Industria | Productos de aplicación |

|---|---|

| Edificación y construcción | Revestimientos, cubiertas, correas, tejados, puertas, barandillas |

| Automoción y transporte | Paneles de carrocería, barras de techo, armazones de asiento, parachoques |

| Electricidad y electrónica | Paneles de armarios, chasis, cajas de distribución |

| Electrodomésticos | Tambores de lavadoras, revestimientos de frigoríficos, paneles exteriores |

| Ventilación y aire acondicionado | Conductos en espiral y accesorios, salidas de humos |

| Infraestructura | Barandillas, postes de alumbrado, paneles de señalización, marcos solares |

| Muebles | Puertas de armarios, patas de mesas, estanterías, estantes de almacenamiento |

Los perfiles laminados permiten crear estructuras ligeras y de alta resistencia en aplicaciones industriales y comerciales.

Beneficios y ventajas del proceso de perfilado

El perfilado ofrece ventajas significativas en comparación con otros métodos de conformado:

Ventajas del perfilado

| Parámetro | Ventajas |

|---|---|

| Coste de capital | Inferior a la estampación o las prensas plegadoras |

| Costes de explotación | Bajo consumo de energía, desperdicio mínimo |

| Tasa de producción | Hasta 10 veces más rápido que los métodos manuales |

| Trabajo | Requiere operarios semicualificados |

| Cambios | Los troqueles de rodillos permiten cambiar rápidamente de perfil |

| Flexibilidad | Facilidad para cambiar dimensiones y materiales |

| Precisión | Perfiles coherentes y repetibles |

| Acabado superficial | Posibilidad de acabado liso y brillante |

| Fuerza | La deformación en frío endurece el metal |

| Ligero | Posibilidad de estructuras más finas y ligeras |

| Operaciones sencillas | Controles y automatización fáciles de usar |

| Seguridad | Piezas móviles bien protegidas |

Los factores clave que impulsan la adopción del perfilado son la alta productividad, la flexibilidad, la calidad superior y la rentabilidad.

Tipos de máquinas perfiladoras

Las perfiladoras están disponibles en diferentes configuraciones diseñadas para necesidades de producción específicas:

Tipos de perfiladoras

| Máquina | Descripción |

|---|---|

| Línea longitudinal | Para la producción de paneles de gran volumen |

| Rollformer portátil | Funcionamiento ligero y móvil |

| Máquina multiperfil | Cambio rápido de perfil |

| Laminadora de rodillos de doble cabezal | Mayores índices de producción |

| Tipo pirámide | Capacidad de conformado bidireccional |

| Rollformer a medida | Diseñado para perfiles especiales |

Línea longitudinal

- Línea de producción en línea

- Decoiler, acumulador, molinos de conformado, corte

- Longitudes superiores a 25 m

- Integración del almacén de piezas

- Para la producción de grandes volúmenes de hojas

Rollformer portátil

- Compacto y móvil

- Montaje en remolque o camión

- Para la producción in situ

- Posicionamiento flexible

- Menor capacidad

Máquina multiperfil

- Estaciones controladas por ordenador

- Cambio rápido de troqueles

- Múltiples perfiles precargados

- Para un menor volumen de flexibilidad

Laminadora de rodillos de doble cabezal

- Dos líneas de formado contiguas

- Control de velocidad independiente

- Mayor tasa de producción

- Redundancia para el tiempo de actividad

Tipo pirámide

- Configuración de rodillos bidireccional

- Mejor apoyo durante el encofrado

- Evita la torsión de las piezas

- Para secciones simétricas

Rollformer a medida

- Diseñado para un perfil único

- Diseño especial de los rodillos

- Producción especializada

- Para secciones propias

La elección depende del rendimiento requerido, la complejidad del perfil, las necesidades de cambio y los volúmenes de producción.

Cómo elegir una perfiladora

Los factores clave que hay que tener en cuenta al seleccionar una perfiladora son:

Criterios de selección de la perfiladora

| Parámetro | Consideraciones |

|---|---|

| Forma del perfil | Especificaciones dimensionales, radios, ángulos |

| Material | Calidades y espesores de acero y aluminio |

| Índice de producción | Volumen horario o anual requerido |

| Longitud | Longitud máxima necesaria de la pieza |

| Ancho | Anchura y espacio de trabajo disponibles |

| Herramientas | Troqueles estándar o personalizados |

| Controla | Facilidad de programación y ajustes |

| Nivel de automatización | Manipulación de materiales y control de velocidad |

| Trazado de líneas | Disposición en línea o transversal |

| Rendimiento | Velocidad, precisión y acabado superficial |

| Seguridad | Protección, paradas de emergencia |

Factores críticos

- Planos de perfil con especificaciones completas

- Volumen de producción anual o diario

- Turnos operativos por día

- Tipo y grosor de la materia prima

- Requisitos de precisión y acabado

- Espacio disponible para la máquina

- Nivel de competencia del operador

- Ampliabilidad para el futuro

Es muy recomendable consultar a expertos en perfilado a la hora de especificar máquinas por primera vez o para una producción a gran escala. Determinar correctamente los requisitos es clave para maximizar la productividad y el coste total de propiedad.

Fabricantes de perfiladoras

Algunos de los principales fabricantes mundiales de equipos de perfilado son:

Principales fabricantes de perfiladoras

| Empresa | Ubicación |

|---|---|

| Grupo Bradbury | EE.UU. |

| Formtek | EE.UU. |

| Gasparini SpA | Italia |

| Hangzhou Maquinaria de perfilado | China |

| Howick Ltd. | Nueva Zelanda |

| Metform | Turquía |

| Robor Corp | EE.UU. |

| Rollvis SA | Suiza |

| Ingeniería del proceso de formación | India |

Capacidades y modelos

- Producción de hasta 180 m/min

- Anchura hasta 2,5 m

- Soportes modulares de cambio rápido de troqueles

- Máquinas de perfil único, doble y múltiple

- Formadoras de rollos estándar y personalizadas

Cuando busque máquinas perfiladoras, tenga en cuenta a los fabricantes que ofrecen:

- Amplia gama de modelos y personalización

- Asistencia local de ventas y servicios

- Última tecnología y prestaciones

- Programas de formación y mantenimiento

- Valor global del ciclo de vida y coste total de propiedad

La elección de un fabricante establecido puede garantizar el acceso al servicio, las piezas, las actualizaciones y la asistencia durante todo el ciclo de vida de la máquina.

Precios de las perfiladoras

Los precios de las perfiladoras varían en función de:

Factores que influyen en el coste

- Tipo y tamaño

- Velocidad de producción

- Funciones de automatización

- Controles y accionamientos

- Capacidad de espesor del material

- Diseño de herramientas

- Marca del fabricante y ubicación

Costes habituales

| Tipo de máquina | Rango de precios |

|---|---|

| Nivel básico portátil | $40.000 a $100.000 |

| Máquinas de perfil único | $100.000 a $500.000 |

| Máquinas multiperfil | $250.000 a $1 Millón |

| Líneas longitudinales de alta velocidad | > $1 Millón |

| Perfiladoras a medida | Depende de la aplicación |

Costes adicionales

- Gastos de ingeniería de diseño

- Coste de las herramientas para el perfil

- Envíos y aduanas

- Instalación y puesta en marcha

- Formación para operadores

- Inventario de piezas de recambio

Las grandes líneas de producción con integración de almacenes, automatización y funciones personalizadas pueden costar más de $2 millones. Se aconseja pedir presupuestos a distintos proveedores.

Cómo manejar y mantener las perfiladoras

El funcionamiento correcto y el mantenimiento preventivo son esenciales para la productividad y la longevidad de las máquinas de perfilado:

Funcionamiento de la perfiladora

| Actividad | Descripción |

|---|---|

| Planificación | Programar la producción, garantizar la disponibilidad de material |

| Inspección | Comprobar rodillos, dispositivos de seguridad, lubricación |

| Programación | Introducir el perfil, la velocidad y la longitud correctos |

| Puesta en marcha | Guías de posición, insertos, corte |

| Modo Jog | Pulgada para probar una velocidad más lenta |

| Ejecutar | Monitor de formación, velocidad, sensores |

| Calidad | Verificar la precisión dimensional de la primera pieza |

| Seguridad | Asegúrese de que hay guardias y de que no existen condiciones inseguras. |

- Llevar guantes y protección ocular al manipular chapas

- Ajuste los parámetros de la máquina de forma gradual y sistemática

- Limpie inmediatamente los derrames de aceite para evitar resbalones

- Informe de cualquier ruido, vibración o comportamiento anómalo

Comprobaciones de mantenimiento

| Sistema | Tareas de mantenimiento | Frecuencia |

|---|---|---|

| Rodillos | Inspeccionar los daños superficiales | Semanal |

| Rodamientos | Lubricar los rodamientos del eje de rodillos | Mensualmente |

| Unidades | Comprobar la tensión y la alineación de la correa | Mensualmente |

| Guardias | Garantizar la existencia y el funcionamiento | Diario |

| Hidráulica | Comprobar el nivel de aceite y las fugas | Mensualmente |

| Eléctrico | Inspeccionar conexiones, tapas | Trimestral |

| Estructura | Comprobar los cierres sueltos | Mensualmente |

| Seguridad | Prueba de paradas de emergencia y sensores | Trimestral |

El mantenimiento proactivo según las recomendaciones del fabricante es vital para lograr el máximo tiempo de actividad y prolongar la vida útil de la máquina. Lleve un registro de todas las inspecciones, reparaciones y sustituciones de piezas.

Consejos de seguridad para el perfilado

Las operaciones de perfilado implican el desplazamiento de maquinaria y la manipulación de chapas metálicas, que requieren medidas de seguridad:

- Restringir el acceso sólo al personal formado

- Asegúrese de que la máquina está debidamente protegida

- No introduzca nunca la mano en zonas inseguras durante el funcionamiento

- Siga los procedimientos de bloqueo antes del mantenimiento

- Utilice guantes resistentes a los cortes cuando manipule chapas metálicas

- Mantener la zona de trabajo limpia y despejada

- Nunca se coloque en línea con la trayectoria del flujo de material

- Mantener una iluminación adecuada en la zona de producción

- Conozca la ubicación de los botones de parada de emergencia

- Informar de cualquier condición eléctrica, mecánica o hidráulica insegura.

- No modifique ni anule nunca los mecanismos de seguridad

- Formalizar los procedimientos de seguridad y la formación

Hacer de la seguridad una prioridad protege al personal y a los equipos durante las operaciones de perfilado.

Solución de problemas de la perfiladora

Algunos problemas comunes a los que se enfrentan las máquinas de perfilado y sus soluciones son:

Problemas y soluciones del perfilado

| Edición | Posibles causas | Medidas correctoras |

|---|---|---|

| Perfil inexacto | Rodillos desgastados, ejes sueltos | Realinear/sustituir rodillos, apretar ejes |

| Acabado rayado | Escombros, rodillos dañados | Limpiar los rodillos, sustituir los dañados |

| Vibración excesiva | Desequilibrio, piezas sueltas | Apretar piezas sueltas, reequilibrar rodillos |

| Fugas hidráulicas | Juntas desgastadas, mangueras dañadas | Sustituir juntas, mangueras dañadas |

| Variación de la velocidad | Correas que patinan, problema con el sensor | Ajustar la tensión de la correa, comprobar el sensor |

| Alimentación desigual del material | Rodillos de alimentación desgastados/resbaladizos | Sustituir los rodillos de alimentación, aumentar la tensión |

| Atasco de hojas | Guías desalineadas, rodillos desgastados | Realinear guías, sustituir rodillos desgastados |

Consulte el manual de la máquina y al fabricante si no se pueden resolver los fallos. Detenga el funcionamiento inmediatamente en caso de cualquier problema de seguridad.

Preguntas frecuentes sobre la perfiladora

P: ¿Qué materiales pueden laminarse?

R: La mayoría de los metales dúctiles, como acero, acero inoxidable, aluminio, cobre y latón. Los espesores inferiores a 3 mm son habituales.

P: ¿Qué formas de perfil son posibles?

A: C, U, Z, sombrero, tubo, ángulo, canal, raíles, barras, etc. También es posible fabricar rejillas y celosías complejas.

P: ¿Cómo calcular el índice de producción?

A: Velocidad de producción en pies/min = Velocidad de la máquina (pies/min) x Número de cabezales

P: ¿Qué tolerancias se pueden alcanzar?

R: +/- 0,5 mm en 3 m de longitud es lo habitual. Tolerancias más estrictas posibles con rodillos de precisión.

P: ¿Cuántos operarios se necesitan?

R: 1-2 operarios para un funcionamiento normal. Las líneas automatizadas pueden no necesitar ninguno.

P: ¿Es posible recubrir la superficie después del perfilado?

R: Sí, el recubrimiento en polvo y otros acabados pueden aplicarse después del perfilado.