Perfiladoras de fascias son equipos esenciales para la producción eficiente de paneles de fascia utilizados ampliamente en la industria de la construcción. Esta completa guía ofrece una visión detallada de las perfiladoras de salpicaderos y abarca sus principales características, tipos, especificaciones, aplicaciones, instalación, funcionamiento, mantenimiento, proveedores, precios y mucho más.

Visión general de las perfiladoras de fascias

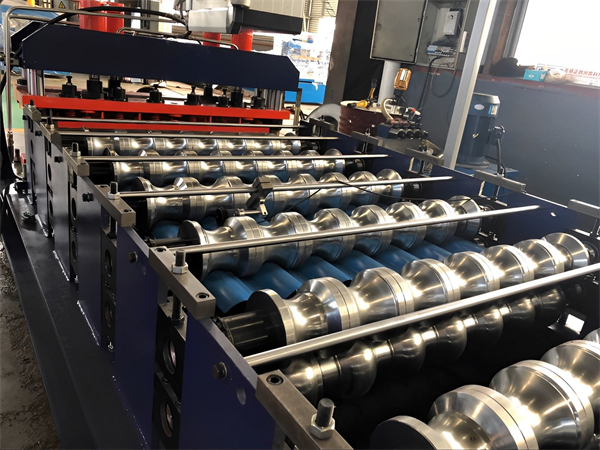

Las perfiladoras de salpicaderos toman bobinas metálicas planas y las doblan progresivamente para formar perfiles de salpicaderos personalizados mediante una serie de rodillos. Crean paneles largos y continuos sin soldaduras para bordes de tejados, sofitos, fascias y canalones.

En comparación con otros métodos de conformado de paneles, el perfilado es más rápido, eficaz y rentable para producir grandes volúmenes de paneles con perfiles personalizados. Ofrece una calidad y durabilidad constantes. Los paneles perfilados son ligeros, pero fuertes y rígidos.

Principales ventajas de las perfiladoras de fascias:

- Producción a alta velocidad de paneles de fachada metálicos largos y sin juntas

- Posibilidad de crear perfiles personalizados que no se limiten a los tamaños estándar

- Calidad constante de los paneles e integridad estructural

- Ahorro de costes gracias a la automatización y la eficiencia de las materias primas

- Necesidades mínimas de herramientas para el cambio de perfiles

- Flexibilidad para producir paneles en diferentes metales y colores

- La producción "justo a tiempo" mejora la gestión de las existencias

- Entorno de trabajo más seguro en comparación con la fabricación in situ

Tipos de Perfiladoras de Fascia

Existen dos tipos principales de perfiladoras de fascia:

Perfiladoras de Fascia Tipo C

Las conformadoras de rodillos tipo C tienen un diseño de bastidor en forma de C con estaciones de conformado dispuestas dentro de la C. Utilizan rodillos verticales y cuentan con una pila de rodillos en voladizo.

Ventajas:

- Tamaño compacto

- Fácil de manejar y mantener

- Menor coste para perfiles sencillos

Limitaciones:

- Capacidad de conformado limitada para perfiles complejos

- El acceso al interior del marco en C puede restringirse

Perfiladoras de Fascia Tipo O

Las perfiladoras tipo O tienen un bastidor en forma de O con estaciones de rodillos horizontales situadas fuera de la O para facilitar el acceso. Utilizan un utillaje envolvente pionero para aumentar la capacidad de conformado.

Ventajas:

- Los avanzados diseños de rodillos producen perfiles complejos

- Un mejor acceso a las herramientas de rodillos mejora los cambios

- Mayor gama de productos y capacidad de personalización

Limitaciones:

- Mayor espacio ocupado por la máquina

- Mayor coste de capital inicial

Perfiladoras de Fascia Híbridas

Las perfiladoras de fascia híbridas combinan estaciones verticales de bastidor en C con rodillos horizontales exteriores. Esto permite formar perfiles más complejos que las máquinas de tipo C, manteniendo al mismo tiempo un tamaño compacto.

Componentes clave de una perfiladora de fascia

Las perfiladoras de fachadas están equipadas con los siguientes componentes:

- desbobinador - Alimenta bobinas en bruto a la línea de perfilado. Incluye sistema de desenrollado motorizado y guías de bobina.

- Mesa de alimentación - Proporciona soporte para la banda de bobina que entra en la estación de bobinado. Mantiene el material alineado.

- Estaciones de perfilado - Doblado progresivo de la banda a través de matrices de rodillos consecutivas para dar forma al perfil.

- Unidad de punzonado - Opcional para crear agujeros o muescas en el panel del salpicadero.

- Unidad de cizallamiento - Corta los paneles formados a la longitud requerida tras salir de la línea de perfilado.

- Transportadores - Transporta paneles desde el punto de salida de la línea. Se utiliza para apilar.

- Armario eléctrico - Alberga el sistema de automatización y controla el funcionamiento de la máquina.

Especificaciones de las Máquinas Perfiladoras de Fascia

Las especificaciones técnicas de las perfiladoras determinan la capacidad de producción y la calidad de los resultados:

| Especificación | Detalles |

|---|---|

| Velocidad de moldeo | Velocidad lineal del panel a través de las estaciones de rodillos, normalmente 10-15 m/min. Una mayor velocidad aumenta el rendimiento. |

| Anchura de trabajo | Anchura máxima de panel que puede formarse, normalmente 650-3000 mm. Una mayor capacidad produce más paneles por bobina. |

| Capacidad de espesor | Espesor mínimo y máximo de chapa que se puede conformar, generalmente 0,3-2,0 mm. |

| Rango de ID de bobina | Diámetro interior de las bobinas que pueden utilizarse, normalmente 405-610 mm. Un diámetro interior mayor permite tiradas de producción más largas. |

| Altura del perfil | Altura máxima del perfil de la fascia que puede alcanzarse, hasta 300 mm. Un mayor número de estaciones de bobinado permite obtener perfiles más altos. |

| Número de rodillos | Más estaciones (10-24) permiten perfiles más largos y complejos. Puede incluir rodillos superiores, inferiores, laterales y de envoltura. |

| Tipo de material | Los materiales más comunes son el acero, el aluminio, el zinc y el cobre. Algunas máquinas ofrecen flexibilidad multimetal. |

| Revestimiento de superficies | Se pueden formar materiales prepintados, galvanizados, de acero inoxidable y de aluminio anodizado. |

| Perforación | Unidad de perforación opcional para agujeros, rejillas o muescas si se requiere en el panel. |

| Juegos de herramientas | Número de juegos de herramientas específicos para diferentes perfiles disponibles para la máquina. Un mayor número de juegos de herramientas reduce el tiempo de cambio. |

| Automatización | Nivel de automatización de las funciones de funcionamiento, supervisión y control. |

| Peso de la máquina | Las máquinas más pesadas (6-12 toneladas) ofrecen mayor estabilidad para mayor precisión. |

Aplicaciones y usos de las perfiladoras de fachadas

Las perfiladoras de salpicaderos producen paneles para las siguientes aplicaciones:

- Fachadas de tejado - Borde exterior para aleros y voladizos de tejado. Proporciona un acabado estético.

- Plafones - Revestimiento de la parte inferior de los aleros del tejado. Protege de la intemperie.

- Canalones - Canales que recogen y drenan el agua de lluvia del borde del tejado.

- Revestimiento de parapeto - Revestimientos verticales metálicos de las fachadas de los edificios.

- Tapajuntas para puertas y ventanas - Paneles resistentes a la intemperie alrededor de las aberturas.

- Embellecedor del edificio - Remates decorativos a lo largo de paredes, esquinas o aberturas.

- Revestimiento de paredes - Paneles de revestimiento exterior para paredes de metal.

- Tejados - Paneles curvos para cubiertas metálicas.

- Señalización - Paneles de fachada de marca para edificios comerciales y de oficinas.

- Fachadas ventiladas - Revestimiento exterior con cavidad de flujo de aire detrás.

- Protección solar - Paneles de fachada extendidos que crean voladizos para dar sombra.

Con herramientas personalizadas, las perfiladoras de salpicaderos ofrecen a los arquitectos la libertad de diseño necesaria para conseguir una estética única en los edificios.

Elección de un proveedor de perfiladoras de fachadas

Seleccionar al proveedor de perfiladoras de fascias adecuado para sus necesidades de producción es clave. A continuación se indican factores importantes que debe tener en cuenta:

Calidad de la máquina: El proveedor debe utilizar componentes de ingeniería de precisión de marcas líderes y rigurosas normas de mecanizado. Esto garantiza paneles de calidad constante, tiempos de inactividad mínimos y una larga vida útil de los equipos.

Experiencia técnica: Busque un proveedor con experiencia y profundos conocimientos técnicos en el perfilado de fascias que le proporcione las recomendaciones de maquinaria y el soporte de diseño adecuados.

Capacidad de personalización: El proveedor debe ofrecer un diseño de máquina personalizado para satisfacer sus necesidades exactas de paneles de salpicadero en lugar de limitarse a modelos preconfigurados.

Certificación de calidad: Los proveedores reputados con certificación ISO 9001 cumplen estrictos controles de calidad y normas internacionales de fabricación.

** Soporte receptivo:** Elija un proveedor que responda a las consultas técnicas y solicitudes de servicio para minimizar el tiempo de inactividad. La rapidez en la entrega de piezas de repuesto es vital.

Formación: Opte por proveedores que ofrezcan formación a los operarios sobre el uso adecuado de la máquina, su mantenimiento y los procedimientos de seguridad.

Fiabilidad probada: Compruebe las referencias de los clientes y los estudios de casos para verificar la reputación del proveedor y la fiabilidad y durabilidad de sus máquinas.

Coste: Equilibre el coste con la calidad de la máquina, las características y la asistencia posventa, en lugar de limitarse al precio más bajo. Considere el valor total a largo plazo.

Precios de la Perfiladora de Fascia

Los precios de los perfiladores de fachada varían en función de factores como:

- Tamaño y capacidad de la máquina

- Nivel de automatización y funciones adicionales

- Complejidad del perfil del panel del salpicadero

- Materia prima utilizada: acero, aluminio, etc.

- Velocidad de producción y requisitos de producción

- Reputación y calidad de la marca del equipo

Precio típico:

| Tipo de máquina | Rango de precios |

|---|---|

| Formadora de rollos manual tipo C | $8,000 – $15,000 |

| Formadora de rollos automática tipo C | $15,000 – $25,000 |

| Perfiladora automática en O | $25,000 – $50,000 |

| Perfiladora en O de alta velocidad | $50,000 – $80,000 |

| Formadora de rollos de gran anchura | $80,000 – $120,000 |

| Formadora de rollos grandes a medida | $100,000+ |

Obtenga presupuestos de un mínimo de 3 proveedores antes de comprar. Evalúe los costes a largo plazo, como el funcionamiento, el mantenimiento y los cambios de herramientas, en lugar de limitarse al precio unitario.

Cómo instalar y utilizar un formador de rollos de fascia

Una instalación y funcionamiento adecuados maximizan la productividad y longevidad de su perfiladora de fascia. Estas son las directrices clave:

Preparación del terreno

- Prepare una base sólida y nivelada para evitar vibraciones durante el funcionamiento.

- Asegúrese de que haya espacio suficiente alrededor del equipo para un acceso seguro.

- Tenga cerca los servicios necesarios, como suministro eléctrico y aire comprimido.

Posicionamiento

- Utilice ruedas para colocar los componentes de la máquina en su posición.

- Alinee y atornille firmemente las secciones del perfilador.

- Ajuste las estaciones de rodillos al perfil de conformado requerido.

Puesta en servicio

- Verificar las conexiones eléctricas, neumáticas e hidráulicas.

- Encendido para probar el funcionamiento de la máquina sin material de alimentación.

- Realice las calibraciones finales para conseguir el perfil de panel deseado.

Prueba de funcionamiento

- Enhebre el material de la bobina a través del desenrollador, las mesas y las estaciones de enrollado.

- Correr a baja velocidad comprobando la alineación a través de las secciones.

- Inspeccionar los primeros paneles para validar las dimensiones y la calidad del perfil.

- Realice cualquier ajuste fino en los rodillos antes de la tirada de producción.

Operaciones de producción

- Mantenga una tensión y alineación constantes de la bobina en los rodillos.

- Compruebe periódicamente la longitud del panel, la calidad del punzonado y el borde de corte.

- Vigile si se producen vibraciones, ruidos o calentamientos anormales.

- Utilice los ajustes recomendados de la máquina para obtener un rendimiento óptimo.

- Recoger con seguridad los paneles que salen de la línea.

Mantenimiento preventivo

- Limpie la máquina a diario eliminando el polvo y las partículas metálicas.

- Lubrique regularmente los rodillos, cojinetes, cadenas y guías.

- Compruebe los sistemas hidráulicos y la presión neumática según sea necesario.

- Inspeccione periódicamente todos los conjuntos en busca de piezas sueltas o desgastadas.

- Sustituya inmediatamente cualquier componente dañado o desgastado.

Guía de mantenimiento del perfilador de fachadas

Un mantenimiento adecuado es crucial para el buen funcionamiento y la máxima vida útil de las máquinas de perfilado de fascias. A continuación se indican las principales actividades y programas de mantenimiento que deben seguirse:

| Tarea | Frecuencia | Método |

|---|---|---|

| Limpieza | Diario | Eliminar las virutas metálicas y el polvo de los rodillos, mesas y cintas transportadoras con un cepillo y un aspirador. |

| Inspección | Diario | Compruebe si hay fugas, piezas sueltas o ruidos extraños. Controle la tensión de la línea de la bobina. |

| Lubricación | Semanal | Aplique aceite de máquina a los cojinetes, cadenas y guías. Engrasar las cajas de engranajes si están equipadas. |

| Mantenimiento de rodillos | Mensualmente | Examine los rodillos en busca de desgaste o daños. Sustitúyalos inmediatamente si los encuentra. |

| Inspección hidráulica | Mensualmente | Compruebe si hay fugas en el nivel de líquido hidráulico y en los conductos/accesorios. |

| Inspección neumática | Mensualmente | Asegurar el punto de ajuste de la presión de aire. Examine las líneas y los cilindros en busca de fugas. |

| Inspección eléctrica | Mensualmente | Compruebe si hay daños en los paneles, armarios y conexiones. Apriete cualquier cable suelto. |

| Calibrado de máquinas | Trimestral | Valide las dimensiones del panel y realice los ajustes de alineación necesarios. |

| Sistemas de seguridad | Trimestral | Comprobar el funcionamiento de las paradas de emergencia, los interruptores de seguridad y los resguardos. |

Llevar registros de mantenimiento para anotar todas las inspecciones, reparaciones y sustituciones de piezas. Programar el servicio anual por el fabricante de la máquina.

Cómo elegir el utillaje para el perfil del salpicadero

La elección del utillaje adecuado es clave para conseguir el perfil y la calidad requeridos para el panel de fachada cuando se adquiere una nueva perfiladora:

- Proporcione al proveedor dibujos detallados de la forma deseada del panel de la imposta, incluidas las dimensiones.

- Considere si necesita herramientas estándar o personalizadas diseñadas para su perfil. Las herramientas personalizadas pueden costar 20-50% más.

- El utillaje debe ajustarse al modelo de máquina y a la anchura máxima del panel.

- Especifique el grosor y el tipo de metal (por ejemplo, acero galvanizado de 0,7 mm) que debe manipular el utillaje.

- Solicite al menos 2 juegos de herramientas para cada perfil para permitir cambios rápidos.

- El utillaje debe soportar cargas cíclicas elevadas sin daños ni marcas de rodillos.

- Los materiales de los rodillos, como el hierro fundido o el acero inoxidable, proporcionan durabilidad para largas series de producción.

- Las tolerancias de las herramientas deben coincidir con los requisitos de precisión de su producto.

- Solicite al proveedor que le proporcione los planos de diseño de las herramientas para su aprobación antes de la fabricación.

- El coste de las herramientas es de ~10-15% del precio total de la máquina en función de la complejidad y el tamaño.

- Garantizar que el proveedor almacena los componentes críticos del utillaje para su rápida sustitución en caso necesario.

Comparación de las perfiladoras de fascia tipo C y tipo O

La elección entre las perfiladoras de fascia tipo C y tipo O depende de sus necesidades de producción:

| Parámetro | Formadora de rollos tipo C | Formadora de rollos en O |

|---|---|---|

| Coste de inversión | $ - Menor coste | $$ - Mayor coste |

| Huella de la máquina | Más pequeño | Más grande |

| Complejidad del perfil | Perfiles sencillos | Posibilidad de perfiles complejos |

| Perfil Precisión | Bien | Superior |

| Tiempo de cambio | **Más rápido** | Más lento |

| Acceso para operadores | Restringido | Acceso total para el mantenimiento |

| Volumen de producción | Menor volumen | Mayor volumen |

| Velocidad de línea | Hasta 10 m/min | Hasta 20 m/min |

| Materia prima | Calibre ligero metales | Todos los indicadores |

Cuándo elegir el tipo C:

- Fabricación de perfiles de fachada sencillos y estándar

- Menores volúmenes de producción

- Limitaciones presupuestarias más estrictas

Cuándo elegir el tipo O:

- Perfiles de panel personalizados o muy complejos

- Mayores volúmenes de producción

- Exigentes requisitos de precisión y calidad

- Cambios frecuentes de perfil

Ventajas e inconvenientes de los paneles de fachada perfilados

| Ventajas | Limitaciones |

|---|---|

| Producción rápida y eficaz | Inversión inicial fija en utillaje |

| Calidad y resistencia constantes | Limitado a paneles largos y finos |

| Perfiles y formas personalizados | Perfiles no tan complejos como el conformado con plegadora |

| Reducción de los residuos de material | El acabado superficial no es tan refinado como en el conformado en prensa |

| Bajos costes de explotación a largo plazo | Nivel de ruido operativo elevado |

| Necesidad mínima de acabado secundario | Requieren una preparación adecuada de las bobinas |

| El proceso automatizado necesita pocos operarios | Se requiere un mantenimiento regular del rodillo |

| Operación más segura que la fabricación in situ | Se necesitan conocimientos especializados en resolución de problemas complejos |

Aspectos clave de las perfiladoras de fachadas

- Las perfiladoras de imposta producen eficazmente paneles de imposta resistentes, ligeros y sin juntas a partir de bobinas metálicas para tejados, paredes y otros usos.

- Crean perfiles personalizados que no se limitan a los tamaños estándar utilizando estaciones de bobinado secuencial.

- Los modelos de tipo C son compactos y económicos para perfiles sencillos. Las máquinas de tipo O pueden producir perfiles complejos, pero tienen costes operativos más elevados.

- Un utillaje de precisión adaptado al perfil y las dimensiones del panel es vital para obtener un resultado de calidad.

- Una instalación, un funcionamiento y un mantenimiento preventivo adecuados son fundamentales para maximizar la productividad y la vida útil.

- Elegir un formador de rollos de fachada de alta calidad de un técnico experto de confianza minimiza los costes totales a largo plazo.

preguntas frecuentes

P: ¿Qué metales pueden laminarse para formar paneles de salpicadero?

R: Los metales más comunes son el acero dulce, el acero inoxidable, el aluminio y el zinc. Se prefieren los calibres más finos y blandos, como 0,4-0,7 mm, para facilitar el conformado. También pueden conformarse metales preacabados, como el acero con revestimiento de color.

P: ¿Qué dimensiones de bobina se necesitan?

R: El diámetro interior típico de una bobina es de 405-610 mm. La anchura de la banda debe ser 20-50 mm superior a la anchura máxima del panel. El grosor suele oscilar entre 0,3 y 1,2 mm.

P: ¿Durante cuánto tiempo se fabrican los paneles del salpicadero?

R: La longitud de los paneles es ajustable, normalmente hasta 9 metros para facilitar su manipulación. Las longitudes mayores requieren el engarzado de la bobina o el pilotaje de los extremos para evitar el pandeo.

P: ¿Qué grosor de chapa se puede conformar?

R: La capacidad de perfilado es generalmente de 0,3-2,0 mm de espesor. Un metal más grueso requiere una mayor potencia de la estación de laminado y más pasadas para conformar progresivamente.

P: ¿Cuántos paneles se pueden producir por hora?

R: La producción depende de la velocidad de la máquina y del tamaño del panel, pero suele ser de unos 10-20 paneles de 1 m x 6 m por hora.

P: ¿Qué precisión y tolerancia se pueden alcanzar?

R: Los paneles laminados ofrecen una precisión de perfil de +/- 1,0 mm. Es posible conseguir tolerancias más estrechas con una inversión adicional en herramientas y calidad de la máquina.

P: ¿Cada cambio de perfil requiere un nuevo utillaje?

R: Sí, se necesita un utillaje de rodillo superior e inferior específico para crear cada perfil de panel diferente. El utillaje de cambio rápido minimiza los tiempos de cambio.

P: ¿Cuál es el precio típico de un perfilador de fachadas?

R: Los precios comienzan en torno a las 1.400 millones de pesetas para las máquinas básicas de tipo C hasta más de 1.400 millones de pesetas para las máquinas de tipo O muy grandes o personalizadas de gama alta.

P: ¿Cuáles son los costes de funcionamiento?

R: Los principales costes son la mano de obra, la energía, la materia prima de las bobinas metálicas y el mantenimiento periódico o la sustitución de herramientas. Las eficientes perfiladoras de fascias ofrecen bajos costes por pieza con altos volúmenes de producción.

P: ¿Qué medidas de seguridad son necesarias?

R: Los elementos de seguridad como las paradas de emergencia, las protecciones, las cortinas fotoeléctricas y los botones de accionamiento a dos manos protegen a los trabajadores. La formación y el equipo de protección adecuados son esenciales.

P: ¿Cómo puedo calcular el retorno de la inversión en una perfiladora de fachadas?

R: Calcule el ahorro de costes por pieza frente a otros métodos de fabricación en función del precio de la máquina, la financiación, los costes operativos y los volúmenes de producción. El aumento de la eficiencia acorta el periodo de retorno de la inversión a menos de 2 años.