Perfiladoras automáticas se utilizan para doblar y conformar continuamente bobinas de metal en perfiles personalizados y formas transversales. Este eficaz proceso automatizado es ideal para la producción de grandes volúmenes de piezas metálicas, como paneles para tejados, marcos de puertas, sistemas de estanterías, barandillas para autopistas, marcos de paneles solares, etc.

Las piezas conformadas por laminación tienen una gran precisión dimensional y consistencia en comparación con otros métodos de plegado. La flexibilidad del perfilado permite producir perfiles complejos de forma más rápida y barata que la fabricación o la extrusión. Esto hace que sea popular para diversas aplicaciones en infraestructuras, construcción, automoción, agricultura, embalaje y otras industrias.

Esta guía abarca todo lo que necesita saber sobre la tecnología de perfilado automático: principios de funcionamiento, clasificación, componentes principales, consideraciones de diseño, especificaciones, aplicaciones, ventajas, limitaciones y mucho más.

Tipos de perfiladoras automáticas

Existen dos categorías principales de perfiladoras automáticas:

Perfiladoras continuas

Producen perfiles alargados de forma continua a partir de bobinas de chapa metálica. Los procesos de desenrollado, alimentación, plegado y corte se integran en línea para lograr una eficiencia inigualable.

Perfiladoras escalonadas

Funcionan de forma intermitente, formando una sección discreta cada vez a partir de tiras de metal. Cada paso dobla secuencialmente el material para darle forma.

El perfilado continuo es mucho más rápido, con más de 100 pies/min. Las máquinas escalonadas alcanzan un máximo de 16 pies/min, pero ofrecen más flexibilidad para tiradas de producción cortas.

| Tipo de perfiladora | Características |

|---|---|

| Continuo | Altas velocidades de hasta 130 pies/min |

| Conformado en línea integrado | |

| Grandes volúmenes de producción | |

| Paso | Velocidad más lenta de 10-16 ft/min |

| Plegado secuencial por paso | |

| Recorridos cortos o intermitentes |

Clasificación por forma estructural

Las perfiladoras automáticas pueden agruparse en función del tipo de sección estructural producida:

- Perfilado de chapas y paneles - Para piezas planas como chapas de tejado, puertas de garaje, paredes laterales de remolques

- Enrollado de tarimas - Tarimas metálicas onduladas para suelos, puentes, entreplantas

- Perfilado de canales en C y U - Perfiles huecos cee y rectangulares como barreras de carretera

- Perfilado angular - Perfiles angulares en L para estantes, estanterías, bastidores

- Perfilado de canal de sombrero - Vigas en forma de sombrero para paredes, montantes metálicos

- Enrollado de revestimientos - Revestimiento de fachadas arquitectónicas, paneles murales

- Perfilado de marcos de puertas - Marcos huecos de puertas y ventanas

- Perfilado de vigas de acero - Viga en I, Viga en H

- Tubo cuadrado/rectangular - Perfiles estructurales huecos como columnas, postes de vallas

- Formas especiales - Perfiles personalizados para aplicaciones especializadas

Clasificación por sectores

Los sistemas automáticos de perfilado abastecen a una amplia gama de industrias:

- Construcción: Paneles murales, techos, marcos, ventanas

- Infraestructura: Carriles de carretera, postes de alumbrado, drenaje

- Automoción: Piezas de chasis, paneles, parachoques

- Agricultura: Silos, invernaderos, corrales de ganado

- Transporte: Carrocerías de camiones, remolques, vagones

- Embalaje: Estanterías, estanterías, palés, transportadores

- Muebles: Almacenamiento, pantallas, marcos

- HVAC: Conductos

- Electrodomésticos: Lavadoras, frigoríficos

Esta amplia aplicabilidad convierte al perfilado en un proceso versátil para trabajar el metal.

Componentes clave de las perfiladoras automáticas

Una línea de perfilado automatizada típica consta de varios componentes modulares:

Desenrollador

El desenrollador sostiene una gran bobina de chapa fina enrollada montada sobre un eje. Desenrolla constantemente la banda en el extremo de entrada.

Alimentador

El alimentador consta de rodillos de arrastre motorizados que agarran la banda y la arrastran a través de la línea a una velocidad constante.

Unidad de prepunzonado

Cabezales de perforación neumáticos opcionales para perforar orificios o recortes en la banda antes del conformado.

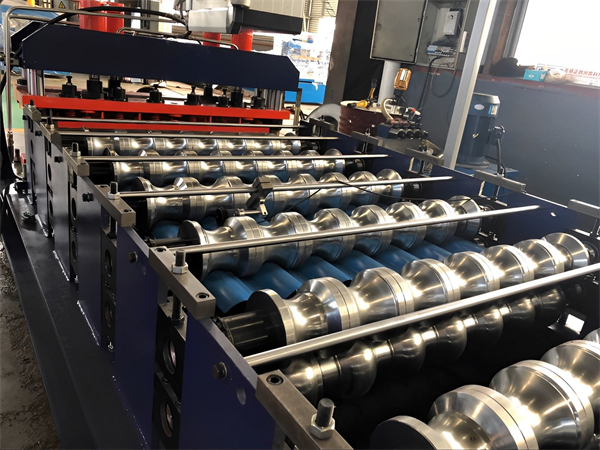

Rodillos servoeléctricos

Las estaciones de laminado con rodillos superiores e inferiores doblan la banda de forma incremental a medida que pasa por ellas. Los servomotores controlan con precisión el movimiento de los rodillos.

Sistema hidráulico

Los rodillos de elevación/descenso hidráulicos permiten cambiar rápidamente de un perfil a otro sin necesidad de herramientas.

Controlador

Los controles PLC coordinan todos los movimientos de la máquina y realizan un seguimiento de la posición de la banda.

Decoiler/Recoiler

Vuelve a enrollar limpiamente el perfil acabado o lo corta en las longitudes requeridas.

Recinto de seguridad

Protección perimetral completa para la seguridad del operador.

Otras opciones

Soldadura, entallado, estampado, prensado, cizallado, utillaje y mucho más entre los stands.

Principio de funcionamiento de las máquinas perfiladoras

El principio de funcionamiento consiste en doblar continuamente la banda metálica a través de una serie de pares de rodillos denominados estaciones de conformado para dar forma gradualmente al perfil:

- La banda de chapa metálica en rollo entra desde el desenrollador a la unidad de alimentación

- Los rodillos motorizados agarran y hacen avanzar la banda a velocidad constante

- La banda pasa por estaciones progresivas que doblan la porción de forma incremental

- Los rodillos superior e inferior giran para impartir un ángulo de curvatura preciso

- Los rodillos utilizan servomotores para ajustar la presión y la posición

- El sistema de control sincroniza el funcionamiento de los rodillos a lo largo de la línea

- El sistema hidráulico se ajusta hacia arriba y hacia abajo para un cambio rápido de herramientas

- Otras operaciones, como el punzonado, se realizan en los puestos intermedios.

- Salida del perfil formado a la picadora o recogida en el enrollador

Las curvas incrementales se componen para formar la forma estructural final. La fácil intercambiabilidad de los rodillos permite producir diferentes geometrías con la misma máquina.

Consideraciones sobre el diseño de las líneas de perfilado

Para crear un sistema de perfilado automatizado óptimo, he aquí algunos factores clave de diseño:

Forma del perfil

La geometría deseada del perfil guía la selección de componentes. Las formas más complejas requieren más estaciones de rodillos.

Propiedades del metal

El grado, la dureza y el grosor del material afectan al radio de curvatura, las cargas de los rodillos y la velocidad de la línea.

Volumen de producción

Los volúmenes más elevados exigen procesos continuos en línea más rápidos. Los volúmenes menores se adaptan a procesos de perfilado por pasos más lentos.

Ancho de banda

La anchura máxima de la banda depende de la aplicación. El rango típico es de 18 a 72 pulgadas.

Precisión necesaria

Las piezas de precisión requieren rodillos servoeléctricos. Por lo demás, basta con un sistema hidráulico estándar.

Operaciones secundarias

Las perforaciones, entalladuras y soldaduras adicionales necesarias determinarán el trazado de la línea.

Normas de seguridad

El sistema debe incorporar controles de seguridad como paradas de emergencia, protecciones, tensión de seguridad.

Flexibilidad futura

El diseño modular permite cambiar fácilmente de perfil.

La consideración de estos parámetros garantiza una productividad óptima del sistema de perfilado.

Especificaciones de las perfiladoras

Las líneas de perfilado son altamente personalizables, pero algunas especificaciones típicas son:

| Característica | Especificaciones típicas |

|---|---|

| Velocidad de formación | 16 - 130 pies/min |

| Espesor del metal | 0,5 - 2,5 mm |

| Ancho de banda | 18 - 72 pulgadas |

| Anchura del perfil | 2 - 16 pulgadas |

| Estaciones de rodillos | 10 – 50+ |

| Diámetro del rodillo | 100 - 300 mm |

| Tipo rodillo | Vertical, Horizontal, Rodillo, Sillín |

| Método de accionamiento | Servo eléctrico, hidráulico |

| Tensión principal | 380 V, 480 V trifásico |

| Controlar | Siemens, Allen Bradley, Omron |

| Estructura | Bastidor en C, bastidor en O |

| Seguridad | Protecciones totalmente cerradas, alfombrillas de seguridad |

Estos parámetros pueden personalizarse para adaptarlos a los requisitos de producción. El avanzado software de simulación 3D ayuda a optimizar el diseño.

Principales aplicaciones de los perfiles laminados

Gracias a su flexibilidad y eficacia, el perfilado automático produce una amplia gama de piezas estructurales:

Tejados y revestimientos

- Paneles metálicos ondulados y de junta alzada para tejados y paredes

- Tejado trapezoidal

- Paneles arquitectónicos aislantes

Marco y encuadre

- C/U marcos de canal para entreplantas, estanterías, plataformas

- Jambas y marcos de puertas de metal hueco

- Montantes de acero para paredes interiores, tabiques

Productos de seguridad vial

- Barreras de seguridad con vigas en W

- Barreras de seguridad

- Normas sobre postes de alumbrado

- Postes de señalización

Edificios agrícolas

- Vigas en I

- Perfiles en U para establos

- Anillos de silo

- Marcos de invernadero

Componentes de automoción

- Refuerzos del panel interior

- Parachoques, barandillas laterales

- Chasis

- Llantas

Conductos HVAC

- Conductos rectangulares en espiral

- Conductos redondos/ovalados

- Pozos de ventilación

Estos perfiles optimizan la relación resistencia-peso y son rápidos de producir.

Ventajas de los perfiles laminados

Estas son algunas de las ventajas de utilizar piezas perfiladas en lugar de métodos alternativos:

Altas tasas de producción

- Hasta 10 veces más rápido que la extrusión

- Supera la velocidad de fabricación

- Ideal para tiradas continuas de gran volumen

Coherencia dimensional

- Mantiene tolerancias precisas

- Misma precisión en toda la longitud

- Piezas menos alabeadas o deformadas

Flexibilidad de diseño

- Realiza infinitas formas transversales

- Ajuste fácilmente los perfiles

- Adecuado para trabajos personalizados de lotes pequeños

Ahorro de material

- No se desperdician recortes como en la fabricación

- Utiliza acero en espiral fino de forma eficaz

- Costes inferiores a los de las formas extruidas

Propiedades de resistencia

- La deformación en frío endurece el metal

- Aumenta la resistencia hasta 25%

- Piezas ligeras pero rígidas

Acabado superior

- Textura de superficie lisa y uniforme

- Sin marcas de soldadura o mecanizado

- Aspecto coherente

Menores costes de utillaje

- Sólo hay que cambiar los rodillos

- Cambios más rápidos que las prensas

- Herramientas incrementales escalables

Tratamiento secundario mínimo

- Piezas acabadas fuera de la línea

- Un poco más de perforación, soldadura

- Ahorra pasos adicionales

Estos factores hacen que el perfilado sea el proceso preferido para producir perfiles metálicos rectos de gran longitud.

Limitaciones de la tecnología de perfilado

Sin embargo, hay que tener en cuenta algunas limitaciones a la hora de diseñar componentes perfilados:

- Longitud de las piezas - Limitado a la anchura de las bobinas, longitudes máximas de 60-100 pies

- Altura del perfil - Altura máxima restringida a 5 pulgadas

- Radio de curvatura - Los radios inferiores a 2 veces el grosor corren el riesgo de agrietarse

- Anchura Capacidad - Anchura máxima de la banda: 72 pulgadas

- Complejidad geométrica - Preferiblemente perfiles más sencillos

- Fuerza - Más débil que otras extrusiones comparables

- Apariencia - Marcas superficiales de los rodillos

- Utillaje fijo - La fabricación de nuevas formas requiere un cambio completo de utillaje

- Tamaños de lote - Las tiradas cortas inferiores a 1.000 unidades son ineficaces

Los ingenieros deben trabajar dentro de estos límites durante el diseño. El perfilado sigue siendo ideal para largas series de producción de secciones básicas dentro de las capacidades del proceso.

Cómo elegir un proveedor de perfiladoras

La selección del socio adecuado de maquinaria de perfilado es fundamental para el éxito operativo. Estos son algunos factores importantes para evaluar a los posibles proveedores:

Experiencia

- Años de actividad y número de proyectos ejecutados

- Conocedor de las últimas innovaciones

Capacidad de producción

- Oferta de tamaños de máquina y volúmenes de producción

- Tecnología servoeléctrica e hidráulica avanzada

- Velocidades de conformado para satisfacer las demandas

Flexibilidad

- Cambios rápidos entre perfiles

- Diseños modulares ampliables

- Servicios de ingeniería a medida

Fiabilidad

- Proveedores y componentes reputados

- Pruebas y controles de calidad rigurosos

- Construcción robusta y resistente

Automatización

- Software y controles avanzados

- Diagnóstico y control inteligentes

- Funciones de seguridad integradas

Servicio de asistencia

- Presencia local para un mantenimiento rápido

- Programas de formación de operadores

- Disponibilidad de piezas de repuesto a largo plazo

Coste

- Precios competitivos en equipos

- Ingeniería de valor para la solución más eficiente

La asociación con un fabricante de equipos originales de perfilado con experiencia demostrada y capacidad de asistencia global garantiza el éxito del proyecto.

Precios de las perfiladoras

Los equipos de perfilado representan una importante inversión de capital. Los precios varían en función de:

Volumen de producción

- Las líneas continuas de mayor volumen son más caras

- Las laminadoras escalonadas de nivel básico rondan los $50.000

Tamaño

- Los costes aumentan con la anchura y la velocidad

- Gama típica de $75.000 a $500.000

Complejidad geométrica

- Canales C/U más sencillos y menos costosos que los perfiles especiales

- Más estaciones de mecanizado también aumentan el coste

Automatización

- Los accionamientos servoeléctricos son mejores que los hidráulicos

- El software y los controles avanzados añaden costes

Accesorios

- Unidades secundarias de punzonado/corte

- Transportadores personalizados, enrolladores, etc.

Transporte e instalación

- Envío de máquinas más pesadas desde el extranjero

- Servicios de instalación adicionales

La compra de sistemas completos llave en mano a proveedores de confianza garantiza un rendimiento y un servicio óptimos. Solicite presupuestos personalizados en función de sus necesidades de producción.

Elegir entre perfilado y extrusión

El perfilado y la extrusión de aluminio son dos métodos habituales para fabricar secciones largas y rectas de metal. He aquí una comparación entre los procesos de perfilado y extrusión:

| Criterios | Perfilado | Extrusión |

|---|---|---|

| Coste de capital | $$ – $$$ | $$$$$$ |

| Coste de funcionamiento | $-$$ | $$$ |

| Velocidad | Alto, 100 pies/min+ | Más lento, 15 m/min máx. |

| Metales utilizados | Acero, aluminio | Sólo aluminio |

| Fuerza | Medio-Alto | Muy alta |

| Longitudes | Hasta 30 metros | Hasta 15 metros como máximo |

| Formas | Simple y complejo | Sólo formas complejas |

| Tolerancias | Excelente, ISO | Muy buena |

| Acabado superficial | Liso con marcas de rodillo | Excelente |

| Cambios | Cambio rápido de rodillos | Cambios de troquel lentos |

| Flexibilidad de volumen | Bueno, de 100pcs | Pobre, más de 10.000 unidades |

| Operaciones secundarias | Cizallamiento, punzonado | Fabricación necesaria |

| Aplicaciones típicas | Construcción, automóvil, HVAC | Transporte, marina, aeroespacial |

En resumen, el perfilado es más económico para largas series de producción de perfiles de acero, mientras que la extrusión de aluminio se adapta mejor a pequeños lotes de formas complejas.

Ventajas e inconvenientes del perfilado frente al plegado con plegadora

Tanto la plegadora como la perfiladora doblan chapas, pero tienen ventajas e inconvenientes distintos:

| Método | Ventajas | Desventajas |

|---|---|---|

| Perfilado | Proceso continuo muy rápido | Sólo son posibles curvas lineales |

| Precisión altamente repetible | Formas de perfil limitadas | |

| Sin marca de utillaje en la pieza | Herramientas específicas para perfiles | |

| Menor coste de utillaje que los troqueles | Las piezas deben cortarse a medida | |

| Fácil de automatizar | Altura máxima inferior a 15 cm | |

| Adecuada para la producción en serie | ||

| Plegado con plegadora | Versátil: haga cualquier forma de curva | Más lento que el perfilado |

| Sin límite en las dimensiones de las piezas | Más marcaje de herramientas | |

| Lotes más pequeños económicos | Menos repetibilidad | |

| Cambios de herramienta sencillos | Difícil de automatizar | |

| Ideal para piezas únicas personalizadas |

En resumen, el perfilado destaca en grandes series de producción, mientras que las plegadoras son mejores para trabajos personalizados en tiradas cortas.

Consejos de mantenimiento para perfiladoras

Para maximizar la productividad de las líneas de perfilado y reducir el tiempo de inactividad, he aquí algunas prácticas clave de mantenimiento:

A diario:

- Limpie los restos metálicos y el polvo de todas las piezas

- Comprobar los niveles de líquido hidráulico

- Lubricar rodamientos

- Inspeccione las protecciones de seguridad y los topes

- Verificar las conexiones eléctricas e hidráulicas

Semanal:

- Comprobar la tensión de la correa y el aceite de la caja de cambios

- Inspeccionar el desgaste de la superficie del rodillo

- Prueba de los botones de parada de emergencia

- Verificar la alineación de la banda en los rodillos

Mensual:

- Comprobar el desgaste de las cadenas y ruedas dentadas de las cintas transportadoras

- Inspeccione los rodillos en busca de desgaste irregular o daños

- Verificar la presión del sistema neumático

- Comprobar el correcto funcionamiento de todos los sensores

- Comprobar el desequilibrio de las corrientes del motor de accionamiento

Trimestral:

- Inspección minuciosa de todos los mecanismos de seguridad

- Comprobar las tolerancias cilíndricas de los rodillos

- Inspeccionar el desgaste de ejes, chavetas y fijaciones.

- Verificar el programa del PLC y las copias de seguridad

- Confirmar la alineación de los portabobinas

Un mantenimiento preventivo adecuado minimiza los tiempos de inactividad imprevistos y aumenta la productividad.

Consejos de seguridad para el perfilado

Es fundamental trabajar con seguridad en torno a los equipos de perfilado. Estas son algunas pautas de seguridad clave:

- Restringir el acceso sólo a operadores formados

- Exigir al personal el uso de guantes resistentes a los cortes

- Garantizar botones de parada de emergencia adecuados

- Mantenga los cuadros eléctricos cerrados con enclavamientos de seguridad

- No puentee ni inutilice nunca las protecciones o alfombrillas de seguridad

- Detener la maquinaria antes de cualquier ajuste de utillaje

- Siga los procedimientos de bloqueo y etiquetado para el mantenimiento

- Cuidado con los bordes afilados de los listones metálicos

- Mantenga las partes del cuerpo alejadas de los rodillos giratorios

- Limpie inmediatamente cualquier fuga de aceite para evitar resbalones.

- No se suba nunca al equipo mientras esté en marcha

- Verificar que haya suficiente iluminación en la zona de producción

La incorporación de estas prácticas de seguridad y formación crea un entorno operativo seguro.

Preguntas frecuentes sobre el perfilado

¿Para qué se utiliza el perfilado?

El perfilado se utiliza para fabricar secciones estructurales metálicas largas y rectas, como paneles para tejados, marcos de puertas, barandillas, señales de tráfico y marcos de paneles solares.

¿Cómo funciona una máquina perfiladora?

Funciona doblando continuamente una tira de chapa metálica a través de una serie de estaciones de rodillos. Cada estación forma incrementalmente la forma del perfil.

¿Qué metales pueden laminarse?

Los metales más comunes son el acero con bajo contenido en carbono, el acero inoxidable y el aluminio. Los metales más blandos, como el cobre o el latón, también pueden laminarse.

¿Qué formas se pueden moldear con rodillo?

Perfiles largos sencillos como canales en C y U, tubos, raíles, barras, montantes, vigas y chapas onduladas. También son posibles formas complejas asimétricas a medida.

¿Qué longitud puede tener una pieza perfilada?

Las longitudes estándar son de hasta 60 pies, pero algunas máquinasCopy pueden producir piezas de hasta 100 pies de longitud en función de la anchura de la banda de la bobina.

¿Cuál es la diferencia entre perfilado y plegado?

El perfilado es un proceso continuo que utiliza una serie de estaciones de rodillos para conformar formas de forma incremental. Las prensas plegadoras hacen dobleces a medida aplicando una presión focalizada con una matriz.

¿En qué se diferencia el perfilado de la extrusión metálica?

El perfilado es más barato, más rápido y utiliza acero. La extrusión fabrica perfiles complejos de aluminio, pero tiene costes de utillaje más elevados.

¿Qué tolerancias admite el perfilado?

Las piezas conformadas por laminación pueden alcanzar con fiabilidad tolerancias dimensionales de +/- 0,5 mm. Algunas máquinas pueden alcanzar +/- 0,3 mm.