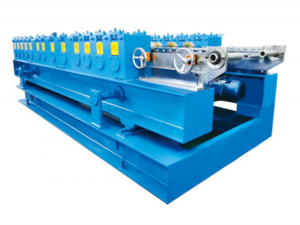

A Máquina para fabricar perfiles de refuerzo en Ctambién conocida como perfiladora de correas en C, es un equipo industrial utilizado para fabricar elementos estructurales de acero en forma de C a partir de flejes de acero enrollados. Estas máquinas están diseñadas para producir de manera eficiente correas C, que se utilizan ampliamente en la industria de la construcción para diversas aplicaciones, incluyendo techos, marcos y sistemas de arriostramiento.

Las correas C se caracterizan por su distintiva sección transversal en forma de C, que proporciona una excelente capacidad de carga a la vez que minimiza el uso de material. La máquina de fabricación de perfiles de arriostramiento en C desempeña un papel crucial en la cadena de suministro de la construcción al permitir la producción rentable y uniforme de estos componentes estructurales esenciales.

Proceso de trabajo

El proceso de trabajo de una máquina para fabricar perfiles de arriostramiento en C suele constar de los siguientes pasos:

- Alimentación de material: La máquina se alimenta con una bobina de fleje de acero procedente de un desenrollador. La banda de acero suele ser de acero galvanizado o prepintado de un grado y grosor específicos adecuados para la aplicación deseada.

- Desenrollar y enderezar: La banda de acero se desenrolla y pasa por una unidad de enderezado, que elimina cualquier curvatura o irregularidad del material, garantizando un avance plano y uniforme.

- Perfilado: El fleje de acero enderezado entra en la sección de perfilado, donde una serie de rodillos calibrados con precisión doblan y moldean gradualmente el fleje en el perfil en forma de C deseado. Este proceso se conoce como perfilado en frío, y no implica ningún calentamiento o fusión del acero.

- Corte y punzonado: Cuando la correa en C sale de la sección de perfilado, se corta a la longitud requerida mediante una cizalla volante o un sistema de cizallado hidráulico. Además, pueden integrarse en la máquina unidades de punzonado para crear orificios o recortes para diversas aplicaciones, como aberturas para conductos eléctricos u orificios para pernos.

- Apilado y embalaje: Las correas C acabadas se apilan o agrupan para su transporte y almacenamiento, a menudo mediante sistemas de apilamiento automatizados o equipos de manipulación manual.

A lo largo del proceso, varios sensores y sistemas de control supervisan y ajustan los parámetros de la máquina, garantizando una calidad constante y la precisión dimensional de las correas en C producidas.

Tipos de equipos

Máquinas para fabricar perfiles de refuerzo en C están disponibles en distintos tipos y configuraciones para satisfacer diversas necesidades de producción. Estos son algunos de los tipos más comunes:

| Tipo | Descripción |

|---|---|

| Máquinas para principiantes | Se trata de máquinas básicas adecuadas para series pequeñas u ocasionales. Suelen tener opciones de personalización limitadas y velocidades de producción más bajas. |

| Máquinas de gama media | Las máquinas de gama media ofrecen un equilibrio entre coste y rendimiento, con funciones adicionales y mayores capacidades de producción en comparación con los modelos básicos. |

| Máquinas de gama alta | Se trata de máquinas avanzadas diseñadas para la producción de grandes volúmenes y aplicaciones pesadas. Ofrecen amplias opciones de personalización, funciones de automatización y altos índices de producción. |

| Máquinas portátiles | Las máquinas portátiles o móviles de fabricación de perfiles de arriostramiento en C son compactas y pueden transportarse fácilmente a diferentes lugares de trabajo, por lo que son adecuadas para la fabricación in situ o para proyectos temporales. |

| Máquinas a medida | Los fabricantes pueden diseñar y construir máquinas a medida adaptadas a requisitos de producción específicos, como perfiles de correas en C exclusivos o aplicaciones especializadas. |

La elección del tipo de máquina depende de factores como el volumen de producción, el presupuesto, el nivel de automatización deseado y los requisitos específicos de la aplicación.

Alimentación y conformado de material

El proceso de alimentación y conformado del material es un aspecto crítico de las máquinas de fabricación de secciones de arriostramiento en C. Estas máquinas están diseñadas para trabajar con una amplia gama de materiales de acero, incluyendo:

- Acero galvanizado

- Acero prepintado

- Acero inoxidable

- Aluminio

La elección del material depende de factores como la resistencia a la corrosión, la estética y los requisitos estructurales de la aplicación.

En el proceso de conformado intervienen una serie de rodillos calibrados con precisión que doblan y moldean gradualmente el fleje de acero hasta darle el perfil en forma de C deseado. Los rodillos están dispuestos en una secuencia y configuración específicas para garantizar una conformación precisa y uniforme de la correa en C.

Diseño y personalización

Máquinas para fabricar perfiles de refuerzo en C ofrecen diversas opciones de diseño y personalización para satisfacer los requisitos específicos de cada proyecto. Los fabricantes pueden producir correas C con distintas dimensiones, grosores y formas de perfil, en función de la aplicación y los requisitos de carga.

Algunas opciones de personalización habituales son:

- Altura de la banda (profundidad)

- Anchura de la brida

- Altura del labio

- Espesor del material

- Patrones de perforación

- Ranurado o entallado

Estas opciones de personalización permiten fabricar correas en C adaptadas a diseños estructurales, distancias entre vanos y capacidades de carga específicos.

-

Máquina perfiladora de tubos de soldadura

Máquina perfiladora de tubos de soldadura -

Máquina perfiladora de panel de puerta de garaje

Máquina perfiladora de panel de puerta de garaje -

Máquina formadora de rollos de panel de canal de agricultura moderna verde con cadena de tanque

Máquina formadora de rollos de panel de canal de agricultura moderna verde con cadena de tanque -

Máquina formadora de rollos China para panel de cerca PPGI automáticamente

Máquina formadora de rollos China para panel de cerca PPGI automáticamente -

Compañía de máquinas formadoras de rollos para riel de guía de cerca

Compañía de máquinas formadoras de rollos para riel de guía de cerca -

Costo de la máquina formadora de rollos para riel de guía de poste de cerca a buen precio

Costo de la máquina formadora de rollos para riel de guía de poste de cerca a buen precio -

Línea de corte longitudinal

Línea de corte longitudinal -

Canal U inoxidable para máquina de soporte de ventana de vidrio

Canal U inoxidable para máquina de soporte de ventana de vidrio -

Máquinas formadoras de cajas de persianas

Máquinas formadoras de cajas de persianas

Rebanar y cortar

Tras el proceso de conformado, la correa continua en C se corta a las longitudes deseadas utilizando sistemas de corte precisos. Los métodos de corte más habituales son:

- Cizalla voladora: Un mecanismo de corte de alta velocidad que puede cortar la correa C mientras está en movimiento, lo que permite una producción continua.

- Cizalla hidráulica: Un potente sistema de corte que utiliza presión hidráulica para cizallar la correa C a longitudes específicas.

Algunas máquinas también incorporan sistemas de corte o ranurado, que pueden crear aberturas o muescas en las correas C para diversas aplicaciones, como pasos de conductos eléctricos o conexiones especializadas.

Aplicaciones industriales de la máquina para fabricar perfiles en C

C producidas por Máquinas para fabricar perfiles de refuerzo en C tienen una amplia gama de aplicaciones en la industria de la construcción, entre ellas:

- Sistemas de cubierta: Las correas C se utilizan habitualmente como elementos estructurales secundarios en el entramado de cubiertas, proporcionando soporte a los materiales de cubierta y transfiriendo las cargas a los elementos estructurales primarios.

- Entramado de muros: Las correas C pueden utilizarse como elementos horizontales o verticales en sistemas de entramado de muros, ofreciendo resistencia y estabilidad al tiempo que minimizan el uso de material.

- Sistemas de suelos y cubiertas: En determinadas aplicaciones, las correas C pueden utilizarse como viguetas o elementos de soporte de cubiertas en sistemas de suelos y cubiertas.

- Arriostramiento y refuerzo: Las correas C se utilizan a menudo como elementos de arriostramiento en entramados estructurales, proporcionando apoyo lateral y estabilidad.

- Edificios industriales y comerciales: Las correas C se utilizan ampliamente en la construcción de edificios industriales y comerciales, almacenes y otras estructuras de grandes luces.

- Estructuras agrícolas y residenciales: Las correas C de menor tamaño pueden utilizarse en la construcción de edificios agrícolas, dependencias residenciales y otras estructuras ligeras.

La versatilidad y rentabilidad de las correas C las convierten en un componente esencial en diversos proyectos de construcción, desde grandes edificios comerciales e industriales hasta estructuras residenciales y agrícolas.

Instalación, funcionamiento y mantenimiento

La instalación, el funcionamiento y el mantenimiento adecuados son cruciales para garantizar el rendimiento óptimo y la longevidad de las máquinas de fabricación de secciones de arriostramiento en C. He aquí algunas consideraciones clave:

| Aspecto | Descripción |

|---|---|

| Instalación | Los fabricantes suelen proporcionar servicios de instalación o instrucciones detalladas. La preparación, nivelación y alineación adecuadas del emplazamiento son esenciales para un funcionamiento sin problemas y un encofrado preciso. |

| Capacitación de los operadores | Se recomienda una formación exhaustiva de los operadores de máquinas para garantizar un funcionamiento seguro y eficaz, así como la comprensión de los procedimientos adecuados de configuración, ajuste y resolución de problemas. |

| Mantenimiento | El mantenimiento regular, incluida la lubricación, la inspección de rodillos y la sustitución de componentes, es necesario para evitar averías y mantener una calidad constante del producto. Los fabricantes proporcionan programas y directrices de mantenimiento. |

| Seguridad | La aplicación de medidas de seguridad adecuadas, como protecciones, paradas de emergencia y equipos de protección individual, es crucial para proteger a los operarios y mantener un entorno de trabajo seguro. |

| Piezas de repuesto | Mantener un stock de piezas de repuesto recomendadas puede minimizar el tiempo de inactividad y permitir reparaciones o sustituciones rápidas cuando sea necesario. |

| Actualizaciones de software | Las máquinas modernas suelen incluir sistemas de control informatizados, que pueden requerir actualizaciones periódicas del software para mejorar el rendimiento o añadir nuevas funciones. |

Siguiendo las recomendaciones del fabricante y aplicando las mejores prácticas, las empresas pueden maximizar la vida útil productiva de sus máquinas de fabricación de secciones de arriostramiento en C y garantizar una producción constante y de alta calidad.

Elegir al proveedor adecuado

La selección del proveedor adecuado para su máquina de fabricación de secciones de arriostramiento en C es una decisión crítica que puede repercutir significativamente en las operaciones y la rentabilidad de su empresa. Estos son algunos de los factores clave que debe tener en cuenta a la hora de elegir un proveedor:

| Factor | Descripción |

|---|---|

| Reputación y experiencia | Investigue la reputación del proveedor, sus años de experiencia y su trayectoria en el sector. Busque proveedores con un historial demostrado de suministro de máquinas de calidad y un servicio de atención al cliente fiable. |

| Gama de productos y personalización | Evalúe la gama de productos del proveedor y su capacidad para ofrecer soluciones personalizadas adaptadas a sus requisitos específicos, como perfiles de correas en C exclusivos o aplicaciones especializadas. |

| Capacidad de producción | Evalúe la capacidad de producción del proveedor y asegúrese de que puede satisfacer el volumen de producción y los plazos de entrega deseados. |

| Asistencia posventa | Tenga en cuenta los servicios de asistencia posventa del proveedor, incluida la asistencia técnica, la disponibilidad de piezas de repuesto y el soporte de mantenimiento. Un sistema de asistencia fiable puede minimizar el tiempo de inactividad y garantizar un funcionamiento sin problemas. |

| Formación y documentación | Infórmese sobre los programas de formación del proveedor y la calidad de su documentación, como manuales de usuario y guías de resolución de problemas. Una formación y documentación exhaustivas pueden facilitar un funcionamiento y un mantenimiento eficientes. |

| Precios y condiciones de pago | Compare los precios de varios proveedores y evalúe sus condiciones de pago, incluidas las opciones de financiación o leasing, si procede. Aunque el coste es importante, debe sopesarse con la calidad y el valor a largo plazo. |

| Certificaciones y conformidad | Asegúrese de que el proveedor cumple las normas y certificaciones pertinentes del sector, como ISO, CE u otros requisitos normativos específicos de su región o aplicación. |

| Localización y logística | Tenga en cuenta la ubicación del proveedor y los costes logísticos asociados, los plazos de entrega y las posibles normativas de importación y exportación, si procede. La proximidad a sus instalaciones de producción puede influir en los plazos de entrega y la accesibilidad de la asistencia. |

Si evalúa detenidamente estos factores y lleva a cabo las diligencias debidas, puede aumentar la probabilidad de seleccionar un proveedor fiable y digno de confianza que satisfaga sus necesidades específicas y contribuya al éxito a largo plazo de sus operaciones de fabricación de secciones de arriostramiento en C.

Ventajas e inconvenientes

Como cualquier equipo industrial, las máquinas para fabricar perfiles de arriostramiento en C tienen sus ventajas y sus limitaciones. He aquí una comparación de los pros y los contras:

| Pros | Contras |

|---|---|

| Producción eficiente | Inversión inicial elevada |

| Rentable | Conocimientos especializados |

| Calidad constante | Flexibilidad limitada (para algunos modelos) |

| Optimización de materiales | Mantenimiento y tiempos de inactividad |

| Opciones de personalización | Consumo de energía |

| Capacidades de automatización | Ruido e impacto ambiental |

Ventajas:

- Producción eficiente: Las máquinas de fabricación de secciones de arriostramiento en C permiten una producción continua y de alta velocidad de correas en C, lo que aumenta significativamente la producción y reduce los plazos de entrega en comparación con los métodos de fabricación manual.

- Rentable: Al optimizar el uso del material y minimizar los residuos, estas máquinas ofrecen una solución rentable para producir correas en C, contribuyendo al ahorro global de costes del proyecto.

- Calidad constante: El proceso de conformado automatizado y controlado con precisión garantiza una precisión dimensional y una calidad constantes de las correas en C producidas, reduciendo el riesgo de defectos o variaciones.

- Optimización de materiales: El proceso de perfilado minimiza el desperdicio de material al utilizar eficazmente las bandas de acero enrolladas, lo que contribuye a la optimización del material y al ahorro de costes.

- Opciones de personalización: Muchas máquinas de fabricación de secciones de arriostramiento en C ofrecen opciones de personalización, lo que permite a los fabricantes producir correas en C con dimensiones, perfiles o características específicas para satisfacer los requisitos exclusivos de cada proyecto.

- Capacidades de automatización: Las máquinas avanzadas suelen incorporar funciones de automatización, como sistemas automatizados de manipulación, apilado y control de materiales, lo que reduce las necesidades de mano de obra y aumenta la productividad general.

Limitaciones:

- Inversión inicial elevada: Las máquinas de fabricación de secciones de arriostramiento en C pueden representar una inversión de capital significativa, especialmente en el caso de modelos de gama alta o personalizados, lo que puede suponer un obstáculo para las empresas más pequeñas o con presupuestos limitados.

- Conocimientos especializados: El manejo y mantenimiento de estas máquinas suele requerir formación y conocimientos especializados, lo que puede generar costes adicionales y una curva de aprendizaje muy pronunciada para los nuevos operadores.

- Flexibilidad limitada (para algunos modelos): Algunas máquinas básicas pueden tener una flexibilidad limitada en cuanto a la gama de perfiles de correas en C u opciones de personalización que pueden producir, lo que puede restringir su versatilidad.

- Mantenimiento y tiempos de inactividad: Como cualquier equipo industrial, las máquinas de fabricación de perfiles de refuerzo en C requieren un mantenimiento regular y pueden experimentar tiempos de inactividad por averías o mantenimiento programado, lo que puede afectar a los programas de producción y al rendimiento.

- Consumo de energía: Estas máquinas pueden consumir mucha energía, sobre todo durante el proceso de perfilado, lo que contribuye a aumentar los costes operativos y el impacto medioambiental.

- Ruido e impacto ambiental: El funcionamiento de las máquinas de fabricación de perfiles de arriostramiento en C puede generar ruido y posibles impactos ambientales, como emisiones o residuos, que pueden requerir medidas adicionales para cumplir la normativa y minimizar las molestias.

Es esencial evaluar cuidadosamente sus requisitos específicos de producción, presupuesto y consideraciones operativas para determinar si las ventajas de una máquina de fabricación de perfiles de refuerzo en C superan las posibles limitaciones para su negocio.

Preguntas más frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué es una máquina para fabricar perfiles en C? | Una máquina de fabricación de secciones de arriostramiento en C, también conocida como máquina perfiladora de correas en C, es un equipo industrial utilizado para fabricar miembros estructurales de acero en forma de C a partir de flejes de acero enrollados. Estas máquinas se utilizan ampliamente en la industria de la construcción para diversas aplicaciones, incluyendo techos, marcos y sistemas de arriostramiento. |

| ¿Qué materiales se utilizan para fabricar correas C? | Las correas C suelen fabricarse con acero galvanizado, acero prepintado, acero inoxidable o bobinas de aluminio. La elección del material depende de factores como la resistencia a la corrosión, la estética y los requisitos estructurales. |

| ¿Cómo funciona una máquina de fabricación de perfiles en C? | La máquina desenrolla y endereza el fleje de acero y, a continuación, lo hace pasar por una serie de rodillos calibrados con precisión que van doblando y moldeando el fleje hasta darle el perfil en C deseado. A continuación, la correa en C formada se corta a la longitud deseada y puede someterse a procesos adicionales, como el punzonado o el corte longitudinal. |

| ¿Cuáles son las aplicaciones habituales de las correas C? | Las correas C se utilizan ampliamente en la industria de la construcción para sistemas de cubiertas, entramado de muros, estructuras de suelos y cubiertas, arriostramiento y refuerzo, así como en diversos edificios industriales, comerciales, agrícolas y residenciales. |

| ¿Cómo elegir el perfil de correa C adecuado? | Factores como los requisitos de luz y carga, los códigos y normas de construcción, las consideraciones de diseño estructural, las propiedades de los materiales, la optimización de costes, la compatibilidad con otros componentes y los requisitos de instalación y manipulación influyen en la selección del perfil de correa en C adecuado. |