Les gouttières sont un élément important du système extérieur de tout bâtiment pour gérer l'écoulement de l'eau de pluie depuis le toit. Des gouttières correctement installées éloignent l'eau de la structure afin d'éviter tout dommage. Les profileuses sont couramment utilisées pour fabriquer des profils de gouttières standardisés à partir de bobines de métal dans le cadre d'un processus automatisé efficace. Ce guide fournit une vue d'ensemble des éléments suivants machine à former les gouttières types, principaux composants, spécifications, fournisseurs, applications, installation, avantages, etc.

Aperçu des profileuses de gouttières

Le profilage est une opération de pliage en continu au cours de laquelle une feuille ou une bobine passe à travers des séries consécutives de rouleaux pour la façonner en divers profils. Les profileuses de gouttières utilisent ce processus automatisé pour transformer des bandes ou des bobines de métal plat en profilés de gouttières finis selon des spécifications personnalisées.

Les gouttières formées par laminage ont une section transversale uniforme et peuvent être coupées à la longueur voulue sur le chantier. Elles constituent un moyen économique de produire des gouttières en grandes longueurs avec des motifs prédéfinis par rapport aux méthodes manuelles traditionnelles.

Les principales caractéristiques des profileuses pour gouttières sont résumées ci-dessous :

Guide d'équipement pour les gouttières en rouleau

| Type de machine | Description |

|---|---|

| Machine de formage de rouleaux | Équipement primaire avec stations de rouleaux pour le cintrage |

| Dérouleur | Déroulement d'une bobine de métal sur des rouleaux d'alimentation |

| Rouleaux pinceurs | Tire le matériau à travers les étapes de formage par laminage |

| Couteau à découper | Coupe des gouttières à la longueur voulue |

| Équipement de soutien | Poinçonnage, encochage, gaufrage, etc. |

Principaux composants des laminoirs de gouttières

- Rouleaux de formage - mise en forme progressive d'une bande plate

- Dévidoir - alimente la matière première à partir de la bobine

- Rouleaux de guidage - supportent et alignent la bande

- Rouleaux de pincement - saisissent et tirent le métal à travers

- Dispositif de coupe - coupe à la longueur des gouttières formées

- Panneau de contrôle - réglage des paramètres de formage

Principales caractéristiques des lignes de laminage de gouttières

- Automatisation poussée pour une production en continu

- Conception flexible adaptée au profil de la gouttière

- Les étages de rouleaux ajoutent de la rigidité et de la forme

- Convient aux volumes de production élevés

- Possibilité d'intégrer des fonctionnalités telles que la perforation

- Moins de travail grâce à l'automatisation

Spécifications et normes typiques

| Paramètre | Détails |

|---|---|

| Epaisseur de la gouttière | 0,4 mm à 1,2 mm |

| Largeur de la bande | Jusqu'à 850 mm |

| Largeur formée | 150 mm à 400 mm |

| Vitesse d'alimentation | 1 - 15 m/min |

| Type de métal | Acier galvanisé, aluminium, etc. |

| Types de gouttières | Style K, demi-rond, etc. |

| Longueur | Jusqu'à 10 mètres |

Machine de formage de rouleaux de gouttières Fournisseurs

Parmi les principaux fabricants d'équipements de formage de rouleaux de gouttières, on peut citer

- ACL Machinery (Chine)

- Gasparini S.p.A (Italie)

- Samco Machinery (Canada)

- Jupiter Rollforming (USA)

- Bradbury Group (Royaume-Uni)

- Dahezhongbang (Chine)

- SMOBY (Espagne)

Échelle des prix

Les petites lignes de profilage de gouttières peuvent coûter environ 130 000 euros. Les grands systèmes automatisés dotés de nombreuses fonctionnalités supplémentaires peuvent coûter plus de $200 000.

Applications et utilisation des profileuses pour gouttières

L'équipement de profilage des gouttières a les principales applications suivantes dans l'industrie métallurgique :

Principales applications des profileuses pour gouttières

| Application | Description |

|---|---|

| Fabrication de gouttières | L'utilisation principale est la production en masse de gouttières. |

| Industrie de la construction | Pour la fabrication de gouttières sur place pour l'installation dans les bâtiments |

| Entrepreneurs en toiture | Fabriquer les longueurs de gouttières nécessaires pour les projets de toiture. |

| Industrie de la tôle | Utilisation polyvalente pour d'autres profils que les gouttières |

Les gouttières à enroulement sont largement utilisées pour :

- Logements résidentiels

- Bâtiments commerciaux

- Structures agricoles

- Installations industrielles

L'adaptation des spécifications à l'application prévue est importante pour un fonctionnement correct.

Principe de fonctionnement des profileuses de gouttières

Le principe de fonctionnement consiste à former en continu une bande métallique plate dans le profil de gouttière souhaité à travers plusieurs stations de rouleaux dans une opération de pliage séquentielle :

- La bobine est chargée sur un dérouleur motorisé qui alimente la bande.

- La bande passe par des matrices à rouleaux progressifs pour être pliée

- Les rouleaux sont entraînés indépendamment et réglables

- Des stations de rouleaux séquentielles façonnent progressivement le profil

- Les rouleaux pinceurs saisissent et tirent la bande à travers les stations

- Le dispositif de tronçonnage permet de couper les gouttières à la longueur voulue.

- Le panneau de commande permet de régler des paramètres tels que la vitesse

- Les gouttières formées sont déchargées manuellement ou transportées vers l'extérieur.

Essentiellement, la bande subit une série de pliages à partir des matrices à rouleaux afin d'obtenir progressivement le profil final. Le processus de profilage est hautement automatisé pour une production continue à grande vitesse.

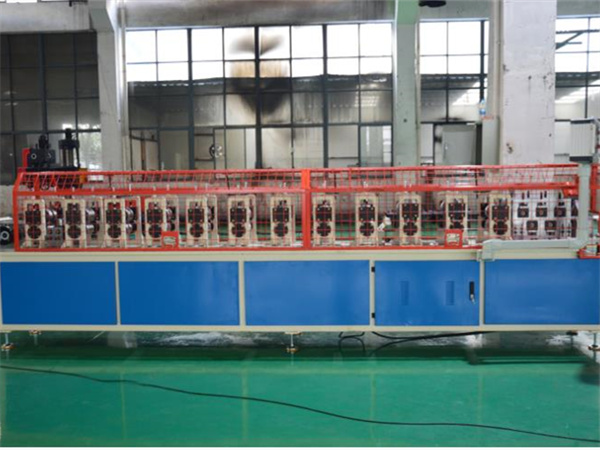

Principaux éléments d'une profileuse de gouttières

Les principaux éléments d'une ligne complète de profilage de gouttières sont les suivants :

Composants d'un enrouleur de gouttière

| Composante | Fonction |

|---|---|

| Dérouleur | Maintient la bobine de bande, alimentée pour la dérouler |

| Laminoir à cylindres | Matrices à rouleaux progressifs pour le cintrage |

| Rouleaux pinceurs | Tirer la bande à travers les rouleaux |

| Rouleaux de guidage | Soutenir et aligner la bande |

| Dispositif de coupure | Coupe des gouttières à la longueur voulue |

| Panneau de commande | Pour régler et ajuster les paramètres |

| Convoyeurs | Gouttières finies déportées |

Dérouleur

- Maintient une grande bobine de bande métallique fine

- Alimenté pour dérouler la bobine afin d'introduire le matériau dans la profileuse

- Système de freinage pour obtenir la tension souhaitée

- Guides pour l'alignement de la bande

Ligne de profilage

- Série de stations à rouleaux avec matrices de profilage personnalisées

- Chaque série de rouleaux effectue une courbure pour former progressivement le profil de la gouttière.

- Le nombre de stations de rouleaux est adapté à la complexité du profil

- Les rouleaux sont motorisés et réglables pour un formage de précision

Rouleau à pincement

- Situé entre les stations de profilage

- Saisit et tire la bande de métal à travers les rouleaux

- Il est généralement recouvert d'un revêtement en caoutchouc texturé et rugueux pour adhérer au matériau.

- Maintient une tension constante sur la bande pendant le formage

Rouleaux de guidage

- Placé entre les stations de rouleaux

- Fournir un support pour les bandes métalliques minces

- Maintient la bande alignée pour qu'elle passe en douceur dans chaque station

Dispositif de coupure

- Coupe les longueurs de gouttières finies selon les dimensions spécifiées

- Peut être manuel, pneumatique ou servo-motorisé

- Options de coupure fixe ou coulissante

Panneau de contrôle

- Utilisé pour définir et ajuster les paramètres opérationnels

- Peut contrôler la vitesse de la ligne, la longueur de coupe, l'épaisseur du matériau, etc.

- Affiche les indicateurs d'état de la machine

- Certains systèmes automatisés sont dotés d'une interface homme-machine à écran tactile

Convoyeurs

- Déchargement automatique des gouttières coupées à partir de l'extrémité de sortie

- Réduit les besoins de manutention manuelle

- Facilite les cycles de production plus rapides

Spécifications des profileuses de gouttières

Les lignes de profilage de gouttières sont personnalisées pour produire des gouttières selon les dimensions et les profils requis. Les principales spécifications sont les suivantes

Spécifications typiques des rouleaux de gouttière

| Paramètre | Gamme typique |

|---|---|

| Épaisseur de la bande métallique | 0,3 mm à 1,2 mm |

| Capacité de largeur de bande | Jusqu'à 850 mm |

| Hauteur de la gouttière formée | 150 mm à 400 mm |

| Largeur de la gouttière formée | 80 mm à 300 mm |

| Vitesse de production | 1 à 15 m/min |

| Longueur du cadre du rouleau | 6 m à 20 m |

| Quantité de rouleaux | 15 à 50 stations |

| Puissance d'entraînement | 5 kW à 15 kW |

| Poids de la machine | 4000 kg à 10000 kg |

- Les machines peuvent être construites pour différents matériaux métalliques tels que l'acier, l'aluminium, etc.

- Les spécifications sont conçues pour correspondre aux dimensions des gouttières prévues.

- Stations de rouleaux plus élevées pour des profils de gouttières plus complexes

- Les modèles automatisés ont des vitesses élevées allant jusqu'à 15 m/min

Conception et construction de profileuses de gouttières

Les laminoirs de gouttières présentent les principaux éléments de conception suivants :

- Matrices à rouleaux - Usiné sur mesure pour le profil de gouttière souhaité

- Cadres roulants - Cadres robustes pour supporter les stations de rouleaux

- Guides de bande - Guidez la bande dans les machines en douceur

- Protections de sécurité - Protéger les pièces mobiles dangereuses

- Fonctionnalités automatisées - Dévidoir, convoyeurs, coupure rapide

- IHM à écran tactile - Pour contrôler les paramètres de la machine

- Configuration modulaire - Options flexibles pour ajouter des fonctionnalités

La construction des machines est conforme aux normes industrielles :

- Fabrication en acier robuste pour la rigidité

- Pièces usinées de précision pour les cylindres et la chaîne cinématique

- Engrenages et roulements trempés dans les entraînements à rouleaux

- Peinture en poudre ou galvanisation pour une meilleure durabilité

- Conforme aux normes de sécurité CE et ISO

La conception structurelle et la qualité de la construction garantissent un fonctionnement continu, la sécurité et la longévité.

Processus de fabrication des gouttières formées par laminage

Les gouttières roulées sont produites en suivant les étapes suivantes :

1. Déshuilage - Chargement d'une bobine de feuillard sur un dérouleur motorisé

2. L'alimentation - Le dérouleur déroule la bobine pour alimenter la bande en continu

3. Formage de rouleaux - La bande passe par une série de stations de rouleaux pour être pliée en forme

4. Coupure de l'alimentation - Gouttière formée coupée à la longueur spécifiée par un dispositif de coupe

5. Déchargement - Gouttières enlevées manuellement ou par convoyeur

6. Post-traitement - Étapes supplémentaires telles que la perforation de trous

7. Emballage - Gouttières finies empilées, regroupées et emballées

Le processus de profilage automatisé permet de produire des volumes importants avec un minimum de main-d'œuvre.

Comment choisir un fournisseur de profileuses pour gouttières

Voici les facteurs importants à prendre en compte lors de la sélection d'un fournisseur de rouleaux de gouttières :

Choix d'un fournisseur de rouleaux de gouttière

| Facteur | Description |

|---|---|

| Réputation | Fabricant expérimenté dont la réputation n'est plus à faire |

| Personnalisation | Possibilité de concevoir une machine sur mesure pour le profil de gouttière requis |

| Qualité de construction | Utilisation de matériaux de qualité et construction robuste |

| Certification | Certifié ISO et CE pour les normes de sécurité et de qualité |

| Automatisation | Niveau d'automatisation : dérouleurs, convoyeurs, etc. |

| Soutien | un service d'assistance technique réactif |

| Pièces de rechange | Disponibilité des pièces détachées et du service après-vente |

| Coût | Des prix compétitifs et un bon rapport qualité-prix |

| Délai d'exécution | Capacité à livrer la machine rapidement selon le calendrier prévu |

- Présélectionner les fournisseurs sur la base de leurs capacités, de leur expérience et des avis de leurs clients

- Privilégier les fabricants certifiés ISO pour garantir la qualité

- Évaluer les propositions de conception et les résultats escomptés en fonction des besoins

- Assurer un soutien local adéquat pour une maintenance sans heurts

Il est essentiel de choisir le bon fournisseur pour obtenir une formeuse de rouleaux de gouttières correctement conçue pour une efficacité de production maximale.

Avantages et inconvénients de l'utilisation de profileuses pour gouttières

Avantages des profileuses de gouttières

- Hautement automatisé pour une production en continu

- Qualité constante grâce à des profils standardisés

- Volumes de production plus élevés que les méthodes manuelles

- Main d'œuvre minimale grâce à l'automatisation

- Profil uniforme et finition de surface lisse

- Flexibilité pour changer rapidement de dimensions

- Moins de pertes de matériaux que dans le cas d'une fabrication conventionnelle

- Formage fermé plus sûr que les freins ouverts

- Coût relativement faible pour la production de gouttières en masse

Limites des profileuses de gouttières

- Coût d'achat initial de la machine élevé

- Nécessité d'un personnel qualifié pour l'utilisation de la machine

- Changement de rouleau nécessaire pour les ajustements de profil

- Flexibilité limitée par rapport à la fabrication sur mesure

- Des étapes de finition secondaires peuvent encore être nécessaires

- Pas économique pour les productions de faible à moyen volume

Comparaison avec la fabrication manuelle

| Forme rouleau | Fabrication manuelle |

|---|---|

| Automatisation de volumes plus importants | Taux de production plus lent |

| Réduction des coûts opérationnels | Coûts de main-d'œuvre élevés |

| Flexibilité limitée | Plus de personnalisation possible |

| Profils standardisés | Des profils uniques peuvent être créés |

| Qualité constante | La qualité dépend de la compétence |

| Réduction des pertes de matériaux | Un gaspillage comparativement plus important |

Installation et fonctionnement des laminoirs de gouttières

Des procédures d'installation et d'exploitation appropriées sont nécessaires pour exploiter tout le potentiel d'une profileuse de gouttières et maximiser sa production.

Installation d'un rouleau de gouttière

- Fondations propres et planes conformément aux exigences de chargement

- Aligner la machine avec précision sur les fondations

- Serrer fermement tous les boulons de la base

- Raccorder l'alimentation électrique au panneau de contrôle

- Installez le dérouleur et les convoyeurs de sortie s'il y en a.

- Lubrifier toutes les pièces mobiles avant le démarrage

- Suivre scrupuleusement les instructions du fabricant

Fonctionnement du rouleau de gouttière

- S'assurer que tous les dispositifs de sécurité sont en place avant le début de l'opération.

- Alimentation de la bobine de bande d'entrée sur le dérouleur

- Réglage de la vitesse de formage, de la pression du rouleau de coupe sur le panneau de commande

- Faire fonctionner la machine jusqu'à ce que la première gouttière soit complètement formée

- Inspecter la première pièce et ajuster la position des rouleaux si nécessaire

- Autoriser la production en régime permanent et vérifier les échantillons aléatoires

- Lubrifier périodiquement les chaînes cinématiques en cours de fonctionnement

- Suivre les procédures opérationnelles standard

Une installation correcte, des précautions de sécurité et un entretien de routine sont essentiels au bon fonctionnement d'un enrouleur de gouttière.

Entretien des profileuses de gouttières

Un entretien préventif régulier est nécessaire pour maintenir un enrouleur de gouttière en bon état de fonctionnement.

Entretien du rouleau de gouttière

| Activité | Calendrier |

|---|---|

| Inspecter les rouleaux | Quotidiennement |

| Vérifier l'alignement de la bande | Quotidiennement |

| Test des arrêts d'urgence | Hebdomadaire |

| Lubrifier les roulements à rouleaux | Mensuel |

| Inspecter le câblage électrique | Annuel |

| Régler la tension de la chaîne et de la courroie d'entraînement | Selon les besoins |

| Remplacer les roulements à rouleaux | Après 10 000 heures |

| Graisser les guides linéaires | Trimestrielle |

| Vidange de l'huile hydraulique | Annuel ou selon les heures |

- Respecter le manuel d'entretien du fabricant

- Tenir un registre des travaux d'entretien

- Remplacer périodiquement les pièces usées comme les roulements

- Former le personnel aux méthodes d'entretien appropriées

Les machines bien entretenues ont une durée de vie plus longue et un meilleur temps de fonctionnement pour une productivité maximale.

FAQ

Q : Quels sont les matériaux qui peuvent être transformés en gouttières par laminage ?

R : On utilise le plus souvent des bobines d'acier galvanisé et d'aluminium. D'autres matériaux comme le cuivre, l'acier inoxydable et le titane peuvent également être utilisés.

Q : Quels sont les différents types de profilés de gouttière formés par laminage ?

R : Les gouttières de style K, demi-rondes, carrées et de rive sont des profils courants qui sont normalisés. Des profils personnalisés peuvent également être conçus.

Q : Comment calculer le taux de production des gouttières ?

R : Le taux de production en mètres/min est égal à la vitesse de formage x le nombre de gouttières coupées par minute. Par exemple, une vitesse de 10 m/min avec 5 coupes par minute donne 10 x 5 = 50 mètres de gouttière/min.

Q : Quelle est l'épaisseur requise pour les bobines de métal ?

R : Pour la plupart des gouttières résidentielles, une épaisseur comprise entre 0,4 mm et 0,7 mm est couramment utilisée. Des bobines d'une épaisseur allant jusqu'à 1,2 mm peuvent être utilisées sur des profileuses plus grandes.

Q : De combien de stations de rouleaux ai-je besoin pour les profils de gouttières standard ?

R : 15 à 20 stations sont généralement suffisantes pour les profils de gouttières commerciales standard. Les gouttières plus complexes ou architecturales peuvent nécessiter 25 à 40 stations.

Q : Quelles sont les caractéristiques supplémentaires disponibles pour les lignes de profilage de gouttières ?

R : Les fonctions ajoutées les plus courantes sont le poinçonnage, le gaufrage, la découpe en ligne, l'huilage automatique et les solutions d'emballage en gouttière. Des modules de collecte de données plus avancés de l'industrie 4.0 sont également disponibles.

Q : Quels sont les points à vérifier lors de l'installation de l'enrouleur de gouttière ?

R : Des fondations de niveau, une alimentation électrique correcte, des boulons de base bien serrés, la lubrification des pièces mobiles, la configuration du dérouleur et du convoyeur de sortie et les essais doivent tous être confirmés selon les instructions du fabricant avant la production complète.

Q : Quelle est la surface nécessaire pour une profileuse de gouttières ?

R : Il faut tenir compte de la longueur de la machine, de l'espace libre à l'arrière pour le dérouleur et de l'espace de déchargement des gouttières. En général, une surface d'environ 7 m x 3 m est nécessaire pour une ligne de production standard, avec un certain espace de travail.

Conclusion

La technologie de profilage des gouttières constitue une solution automatisée efficace pour la production en grande quantité de profils de gouttières standardisés. Avec la possibilité de former différents modèles et d'intégrer des fonctions supplémentaires telles que le poinçonnage ou le gaufrage, les profileuses modernes offrent une grande flexibilité pour la fabrication des gouttières.

Le choix d'une machine bien conçue, dotée de stations de rouleaux, d'une puissance et d'une vitesse adéquates, est nécessaire pour répondre aux exigences de production prévues et aux dimensions des gouttières. Les fabricants réputés peuvent fournir des équipements personnalisés ainsi que l'expertise nécessaire pour mettre en place des lignes de fabrication de gouttières optimales.

Avec l'adoption croissante du profilage automatisé au niveau mondial, en particulier par les grands fabricants de gouttières, ce processus de travail des métaux continuera à transformer les produits de collecte des eaux de pluie en améliorant la qualité, la rapidité et la rentabilité.