Mesin pembuat gulungan panel berpihak digunakan untuk membentuk gulungan logam menjadi berbagai profil untuk panel dinding dan dinding bangunan. Peralatan ini memungkinkan produksi panel berkualitas tinggi yang efisien dan berkelanjutan.

Gambaran Umum Peralatan Pembentuk Roll Panel Siding

Roll forming adalah proses pengerjaan logam di mana lembaran logam dilewatkan melalui dudukan penggulung berturut-turut untuk membengkokkan dan membentuknya menjadi profil khusus. Ini adalah proses kontinu dan berkecepatan tinggi yang mampu menghasilkan produk jadi dalam jumlah besar.

Panel logam yang dibentuk gulungan ringan, tahan lama, dan hemat biaya. Panel ini umumnya digunakan untuk:

- Pelapis dinding eksterior dan pelapis dinding pada bangunan perumahan dan komersial

- Atap

- Pelapis dinding dan langit-langit interior

- Bingkai panel surya

- Hambatan kebisingan di jalan raya

- Sistem rak dan rak

- Trailer dan badan truk

- Gerbong kereta api dan pembuatan kapal

- Fabrikasi furnitur dan peralatan

Manfaat dari panel logam yang dibentuk gulungan:

- Kualitas dan presisi yang konsisten di sepanjang panjangnya

- Fleksibilitas dalam profil dan pengukur

- Kekuatan lebih tinggi dari lembaran

- Produksi yang lebih cepat daripada pembentukan rem khusus

- Menurunkan limbah material

Garis-garis pembentuk gulungan dapat menghasilkan berbagai bentuk panel seperti bergelombang, bergaris, bergalur, atau datar. Profil pelapis yang populer termasuk papan & reng vertikal, pelapis lap horizontal, shiplap, dan jahitan lap Belanda.

Jenis-jenis Mesin Roll Forming Panel Siding

Ada dua jenis utama peralatan roll forming:

Garis Pembentuk Gulungan Panel Berpihak Sebaris

- Coil yang diumpankan dari de-coiler memasuki stasiun inline untuk secara bertahap membentuk profil

- Stasiun melakukan operasi seperti memberi makan, meninju, memotong, menggulung, dan mengelim

- Panel yang terbentuk keluar dari jalur ke mesin potong untuk pemotongan panjang

- Menghasilkan panel hingga panjang 18 kaki

- Panjang ditentukan oleh siklus tekan cutoff

- Cocok untuk produksi volume tinggi

Mesin Roll Forming Panel Berpihak Putar

- Gulungan yang dimuat pada gulungan melewati kepala pembentuk yang berputar

- Rol secara terus menerus menekuk strip ke dalam kontur yang diinginkan

- Panel keluar dan dipotong sesuai panjangnya dengan gergaji putar

- Pergantian cepat antar profil

- Volume yang lebih rendah dan panjang yang lebih pendek

- Portabel dan tidak memakan banyak tempat

Komponen Utama dari Garis Pembentuk Roll Panel Siding

Sistem roll forming panel pelapis dinding yang lengkap terdiri dari:

- Uncoiler: Memasukkan strip kumparan logam ke dalam saluran

- Unit pemberian makan: Mengontrol kecepatan dan ketegangan strip

- Unit tinju: Melubangi lubang untuk pengencang

- Unit pra-pemotongan: Memotong celah dan lekukan insulasi

- Membentuk dudukan: Tekuk dan bentuk profil melalui penggulungan progresif

- Operasi pasca-pembentukan: Mengelim, meninju, menghilangkan minyak

- Tekan cutoff: Memotong panel-panel yang dibentuk sesuai panjang yang ditentukan

- Keluar dari konveyor: Mentransfer panel yang sudah jadi dari jalur

Peralatan tambahan seperti meja susun, mesin cetak timbul, dan bundling otomatis dapat diintegrasikan untuk penanganan material.

Uncoiler untuk Pembentuk Gulungan Panel Berpihak

Uncoiler memegang gulungan besar lembaran logam datar dan memasukkan strip ke dalam roll former. Fitur utama:

- Kapasitas gulungan hingga 25 ton

- Pelepasan bertenaga oleh motor AC dengan rem

- Rol karet untuk pegangan anti selip

- Sistem kontrol tegangan gulungan penari

- Coil car untuk pemuatan dan pergantian yang cepat

Unit Punching

Unit pelubang membuat lubang pada strip untuk pengencang seperti paku, sekrup, dan paku keling yang digunakan untuk memasang pelapis akhir:

- Tersedia dengan kepala pelubang tunggal atau ganda

- Penggerak pukulan pneumatik, hidrolik, atau servo-listrik

- Tooling dies untuk lubang bundar, berlubang, atau berbentuk

- Ruang yang dapat diprogram di antara lubang

- Unit pengupasan mencegah kemacetan material

Stasiun Pra-Pemotongan

Stasiun-stasiun ini memotong celah longitudinal atau lekukan pada strip sebelum pembentukan gulungan:

- Slitter putar untuk slot ventilasi isolasi

- Pisau geser guillotine untuk bentukan tepi

- Digerakkan servo-listrik atau hidrolik

- Mengurangi pekerjaan persiapan sekunder tambahan

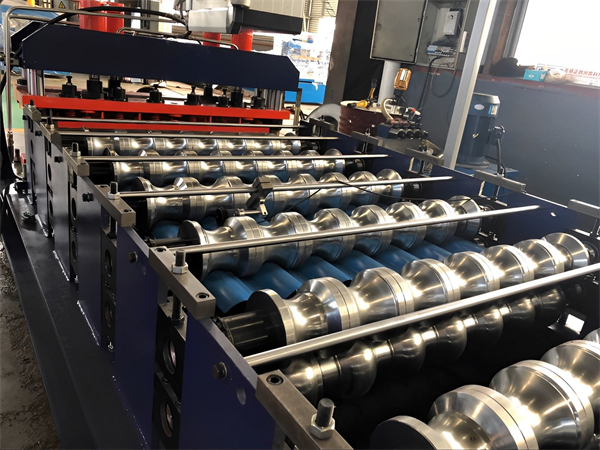

Dudukan Pembentuk Gulungan

Jantung mesin, membentuk dudukan yang secara progresif menekuk strip ke dalam profil akhir:

- Biasanya 10-16 berdiri di barisan

- Setiap dudukan berisi rol atas dan bawah

- Rol yang dikerjakan dengan mesin untuk secara bertahap membentuk kontur melalui penambahan kecil

- Diameter, sudut, dan jarak roller menentukan profil

- Penggerak motor AC dengan kotak roda gigi memutar gulungan

Profil pelapis dinding yang umum digunakan menggunakan kombinasi dan urutan yang berbeda dari operasi pembentukan berikut ini:

- Melanggar: Pembengkokan awal dari strip datar menjadi sudut sederhana

- Flanging: Membungkuk tegak lurus dengan arah strip

- Bergelombang: Menciptakan gelombang atau rusuk yang melintang pada strip

- Manik-manik: Membentuk bentuk khusus pada bagian tepi

- Hemming: Melipat tepi untuk keamanan dan penampilan

- Pemotongan profil: Memangkas material yang berlebih

Bagian Pasca-Pembentukan

Operasi tambahan dilakukan setelah pembentukan gulungan awal:

- Bentukan sudut: Memotong untuk membentuk sambungan yang tumpang tindih

- Tinju otomatis: Menambahkan lubang untuk memudahkan pemasangan

- Menghilangkan minyak: Menghilangkan pelumas dari proses pembentukan

- Hemming: Tepi panel lipat untuk keamanan dan estetika

- Embossing: Menerapkan pola dan tekstur permukaan

Penekan Cutoff

Panel yang terbentuk dipotong sesuai panjang yang ditentukan oleh mesin potong:

- Mesin cetak elektro-hidrolik atau servo-listrik dengan siklus otomatis

- Panel gunting bilah atas yang digerakkan seperti pemotong kertas raksasa

- Panjang dari 2 kaki hingga 24 kaki

- Toleransi panjang dalam ±1/16″

- Panjang panel, penghitung, dan ukuran batch yang dapat diprogram

Konveyor Keluar

Konveyor keluar bermotor memindahkan panel yang telah dipotong keluar dari jalur:

- Konveyor jenis roller atau sabuk

- Kecepatan dan ketinggian yang dapat disesuaikan

- Panjang hingga 40 kaki

- Memungkinkan panel untuk ditumpuk atau dibundel

Spesifikasi

Spesifikasi teknis yang umum untuk mesin roll forming panel dinding:

| Parameter | Spesifikasi |

|---|---|

| Jenis bahan | Baja, aluminium, paduan tembaga |

| Ketebalan bahan | Pengukur 26 - 20 (0,6 - 1,0 mm) |

| Lebar strip | Hingga 24 inci (600 mm) |

| Kecepatan pembentukan | 16 - 65 kaki/menit (5 - 20 m/menit) |

| Kekuatan meninju | Hingga 25 ton (220 kN) |

| Tingkat pukulan | Hingga 2000 lubang/menit |

| Lebar profil | 0,5 - 12 inci (15 - 300 mm) |

| Tinggi profil | 0,5 - 3 inci (15 - 75 mm) |

| Radius tikungan akhir minimum | Ketebalan x 2 untuk baja, x3 untuk aluminium |

| Toleransi panjang | ± 1/16 inci (± 2 mm) |

| Toleransi lubang | ± 1/64 inci (± 0,5 mm) |

Parameter ini bergantung pada model mesin dan dapat disesuaikan berdasarkan persyaratan aplikasi.

Dimensi Jejak Mesin

Karena konfigurasi inline, mesin panel pelapis dinding memiliki panjang yang panjang tetapi tapak yang kecil:

- Garis 10-berdiri: ~ 50 kaki x 4 kaki

- Garis 15-berdiri: ~ 80 kaki x 5 kaki

- Ketinggian tipikal sekitar 12 kaki

Persyaratan Ruang Lantai

- Memungkinkan panjang untuk mobil koil pemasukan dan konveyor keluar

- Jarak bebas setidaknya 15-20 kaki direkomendasikan di pintu keluar

- Diperlukan akses 6 kaki di sekitar untuk pemeliharaan dan pengoperasian

- Lantai beton yang diratakan yang mampu menopang beban peralatan

Konsumsi Daya Stasiun

Kebutuhan daya berkisar antara 15-50 kW tergantung pada kecepatan produksi, panjang jalur, fitur yang dilengkapi:

- Uncoiler: 7,5 kW

- Pukulan: 15 kW

- Pra-pemotongan: 4 kW

- Pembentukan gulungan: 15 kW

- Pasca-pembentukan: 6 kW

- Mesin press cutoff: 20 kW

- Konveyor: 1 kW

Persyaratan Udara Terkompresi

- Tekanan: Minimal 6 bar

- Laju aliran: 10-15 m3/jam per mesin

- Unit pengolahan udara dengan pengering, filter, dan regulator

Desain dan Rekayasa

Mesin roll forming dirancang khusus untuk setiap profil. Langkah-langkah desain utamanya adalah:

- Membuat model 3D dari bentuk panel yang diinginkan

- Gunakan perangkat lunak CAD untuk 'membuka' bentuk 3D ke profil strip 2D

- Desain kontur rol agar sesuai dengan profil

Pertimbangan desain lainnya:

- Jumlah tegakan yang dibutuhkan untuk mencapai tikungan yang bertahap dan berkualitas

- Jenis dan lokasi operasi pelubangan dan pra-pemotongan

- Kemungkinan operasi pasca-pembentukan

- Kontrol dan otomatisasi

Simulasi FE membantu mengoptimalkan proses penggulungan secara virtual. Pengujian mesin yang ketat dilakukan untuk memverifikasi kualitas dan toleransi sebelum pengiriman.

Standar dan Kode

Peralatan roll forming panel pelapis dinding umumnya sesuai dengan standar seperti:

- ISO 10801 - Keamanan mesin

- ISO 12100 - Penilaian risiko

- ISO 14001 - Manajemen lingkungan

- ISO 3834 - Persyaratan kualitas untuk pengelasan

- IEC 60204 - Peralatan listrik mesin

- ANSI B11.19 - Kriteria kinerja untuk pengamanan

- NEC, NEMA, UL, CSA, CE - Keamanan listrik

Panel yang diproduksi harus memenuhi persyaratan yang ditetapkan oleh:

- ASTM A463 - Lembaran baja, baja galvanis berlapis seng

- ASTM A792 - Lembaran baja, dilapisi paduan aluminium-seng

- ASTM A924 - Persyaratan umum untuk lembaran baja

- CAN S136 - Spesifikasi Amerika Utara untuk baja lembaran

Spesifikasi dari kode seperti AISI S100 dan ASCE 7 digunakan untuk mendesain panel untuk kapasitas beban. Standar bangunan lokal juga dapat berlaku.

Aplikasi Mesin Roll Forming Panel Siding

Garis pembentuk gulungan panel dinding digunakan di seluruh aplikasi perumahan, komersial, dan industri:

Pelapis Dinding Perumahan

- Vinyl, logam berinsulasi, panel batu bertumpuk

- Profil lap, lap Belanda, papan & reng

- Panel berinsulasi untuk meningkatkan efisiensi energi

Fasad Komersial dan Ritel

- Sistem pelapis dinding logam dekoratif

- Panel berinsulasi struktural (SIP)

- Panel aksen dan komposit

Dinding dan Partisi Industri

- Panel logam berinsulasi untuk penyimpanan dingin

- Panel ruang bersih dengan permukaan rata

- Partisi yang dapat dibongkar pasang

Kendaraan Transportasi

- Dinding samping trailer

- Panel eksterior motorcoach

- Selubung gerbong kereta api

Instalasi Tenaga Surya

- Atap logam di atas pembangkit listrik tenaga surya

- Kanopi carport di atas panel surya

- Rel pemasangan dan struktur pendukung

Bahan panel yang umum digunakan adalah baja galvanis, baja AZ50, dan aluminium. Ketebalan berkisar antara 0,4 mm hingga 1,0 mm. Lapisan seng atau PVDF memberikan ketahanan terhadap korosi dan hasil akhir warna.

Memilih Produsen Mesin Roll Forming Panel Siding

Berikut ini adalah faktor-faktor utama yang perlu dipertimbangkan ketika memilih pemasok peralatan:

Keahlian Teknis

Carilah pengalaman yang luas dalam merancang dan membangun garis panel pelapis dinding, termasuk:

- Tim teknik internal dengan keahlian roll form

- Kemampuan pembuatan peralatan in-house

- Berpengalaman menangani proyek-proyek khusus yang serupa

- Keahlian yang memenuhi standar kualitas internasional

Penawaran Kustomisasi

Pemasok harus dapat menyesuaikan jalur untuk:

- Kebutuhan profil pelapis dinding yang spesifik

- Volume produksi

- Tingkat otomatisasi

- Integrasi perangkat periferal

- Kecepatan jalur dan persyaratan perkakas

Rangkaian Peralatan

Pertimbangkan penawaran produsen:

- Jalur lengkap serta mesin mandiri

- Model katalog standar untuk profil umum

- Peralatan pemrosesan logam terkait

Kualitas dan Kemampuan Pengujian

- Fasilitas manufaktur bersertifikat ISO

- Pemeriksaan kualitas dan dokumentasi

- Kemampuan pengujian internal dan di lokasi

- Kemampuan untuk menyempurnakan perkakas sebelum pengiriman akhir

Instalasi dan Dukungan

Carilah bantuan layanan penuh dengan:

- Tata letak lokasi, perencanaan utilitas

- Instalasi dan uji coba di lokasi

- Pelatihan operator

- Layanan purnajual dan dukungan teknis

Saat membandingkan pemasok, mintalah referensi dari pelanggan yang memiliki aplikasi serupa. Kunjungan ke lokasi dapat mengungkapkan banyak hal tentang kemampuan manufaktur.

Analisis Biaya Peralatan Pembentuk Roll Forming Panel Berpihak

Peralatan roll forming merupakan investasi modal yang besar. Berikut ini adalah ikhtisar faktor biaya utama untuk tujuan penganggaran.

Harga Pembelian Peralatan

Harga bervariasi berdasarkan:

- Jenis dan ukuran mesin

- Kecepatan produksi dan panjang antrean

- Tingkat otomatisasi dan operasi tambahan

- Desain mesin khusus vs standar

- Peralatan dan perkakas penanganan tambahan

| Peralatan | Kisaran Harga |

|---|---|

| Mesin manual dan semi-otomatis | $50,000 – $500,000 |

| Garis pembentuk gulungan otomatis | $200,000 – $5,000,000 |

| Menyelesaikan pabrik siap pakai bervolume tinggi | >$10.000.000 |

Penawaran dari pemasok terpilih harus dibandingkan berdasarkan spesifikasi yang sama. Bersiaplah untuk membayar lebih mahal untuk alat berat buatan Eropa atau Amerika Utara dibandingkan dengan produsen Cina.

Biaya Penyiapan dan Pemasangan

- Memungkinkan 10-15% biaya mesin

- Termasuk pengangkutan, tenaga kerja instalasi, utilitas, persiapan lokasi

- Bervariasi menurut lokasi geografis

Biaya Perkakas

Perkakas profil pelapis dinding dapat berkisar dari $4000-$15.000 untuk set gulungan awal. Set tambahan untuk pergantian cepat mungkin direkomendasikan untuk fleksibilitas. Masa pakai 40.000 mil jika dirawat dengan baik.

Analisis Biaya Operasional

Biaya operasional yang besar:

- Tenaga kerja: Penyiapan dan pemantauan mesin, pemeliharaan

- Bahan: Pengadaan kumparan logam

- Utilitas: Konsumsi daya, udara terkompresi

- Bahan habis pakai: Pelumas, pukulan, dan cetakan

- Pemeliharaan: Penggantian komponen, perbaikan

Kebutuhan tenaga kerja yang umum adalah 2-3 pekerja per shift. Otomatisasi dapat membantu mengurangi tenaga kerja dan meningkatkan konsistensi.

Biaya utilitas sekitar $15-25 per jam operasi. Bahan habis pakai dan perbaikan rata-rata menghabiskan biaya alat berat sebesar 1-2% per tahun.

Tingkat Produksi yang Diharapkan

Tingkat produksi menentukan potensi keuntungan.

- Mesin manual: 100-500 ft2/jam

- Jalur semi-otomatis: 500-1500 ft2/jam

- Jalur kecepatan tinggi otomatis: 2000+ ft2/jam

Volume yang sangat tinggi hingga 10.000 ft2/jam dapat dilakukan dengan jalur tandem roll forming.

Perkiraan penggunaan logam adalah:

- 12-15 lbs per 100 kaki persegi panel

- Kumparan 1 ton menghasilkan 1.500 kaki persegi pelapis dinding

Pengembalian Investasi

- Pengembalian modal dalam 2-4 tahun dengan perencanaan yang tepat

- Pemanfaatan yang lebih tinggi menghasilkan pengembalian yang lebih cepat

- Kurangi waktu pengembalian modal dengan memulai dengan jalur semi-otomatis

Sertakan faktor-faktor seperti kenaikan harga logam dan biaya tenaga kerja saat memperkirakan jadwal ROI. Pertimbangkan opsi sewa guna usaha untuk mengurangi biaya di muka.

Instalasi dan Pengoperasian

Prosedur pemasangan dan pengoperasian yang tepat adalah kunci untuk produktivitas maksimum dan umur panjang.

Rekomendasi Tata Letak Situs

- Jalur harus benar-benar rata agar material dapat mengalir dengan lancar

- Area masuk dan keluar yang lurus tanpa penghalang

- Penyimpanan koil terletak dekat dengan uncoiler

- Area bebas 15-20 kaki yang direkomendasikan di pintu keluar untuk penanganan panel yang aman

- Utilitas seperti listrik, udara bertekanan harus tersedia

- Pintu akses untuk pemeliharaan di sekelilingnya

Instalasi Peralatan

- Ikuti panduan persiapan lokasi dari produsen

- Gunakan fondasi beton yang lebih tebal untuk mesin press

- Baut mesin dengan aman ke fondasi

- Jangan memelintir atau mendistorsi garis selama perakitan

- Menyelaraskan dan memasangkan mesin dalam toleransi

- Memasang sistem kelistrikan, pneumatik, dan pelumasan

- Menguji semua fungsi secara menyeluruh sebelum produksi

Tindakan Pencegahan Keselamatan

- Memasang pelindung keamanan di sekitar bagian yang bergerak

- Perangkat penguncian untuk mengisolasi energi listrik dan energi yang tersimpan

- Perhentian darurat yang ditandai dengan jelas

- Rambu-rambu untuk pengoperasian dan bahaya alat berat

- Menyediakan APD bagi operator sesuai kebutuhan

Pergantian Produk

Beralih di antara profil memerlukan perubahan set perkakas rol:

- Pajang perkakas baru di atas gerobak di dekat garis

- Lepaskan pengencang sekrup untuk menukar alat atas dan bawah satu per satu

- Sesuaikan jarak dan level roller per bagan perkakas

- Jalankan benda uji secara perlahan dan periksa bentuknya

- Menyempurnakan penyelarasan gulungan jika diperlukan untuk kelancaran aliran material

Dengan pengalaman, kru yang terampil dapat menyelesaikan pergantian profil dalam 4-6 jam. Perkakas yang bernomor dan terorganisir membantu mempercepat proses.

Operasi

- Panggung kumparan baru pada reel hasil, mengamankan tepi utama di unit umpan

- Sesuaikan kecepatan jalur dan sudut pengumpanan untuk material

- Memulai pembentukan, memeriksa panel secara berkala

- Memantau kualitas dan jarak lubang yang dilubangi

- Membuat penyesuaian kecil pada alat dan parameter di antara proses

- Bongkar panel, deburring tepi jika perlu

- Lumasi permukaan penggulung dan ganti barang habis pakai seperti pukulan

- Ikuti petunjuk produsen untuk fitur otomatis

Kecepatan jalur biasanya dibatasi oleh unit pelubangan pada mesin. Laju produksi yang lebih cepat membutuhkan lebih banyak punch press.

Panduan Pemecahan Masalah

| Masalah | Kemungkinan Penyebab | Koreksi |

|---|---|---|

| Profil yang tidak rata | Gulungan yang tidak sejajar, bantalan yang aus | Menyetel ulang/mengganti bantalan |

| Masalah meninju | Pukulan yang aus/rusak, pengumpanan strip yang tidak tepat | Ganti pukulan, tingkatkan sudut umpan |

| Gangguan logam | Pelumasan yang tidak mencukupi, gulungan entri yang aus/rusak | Tingkatkan aliran pelumas, ganti gulungan masuk |

| Goresan pada panel | Lapisan gulungan rusak, bagian pembentuk kotor | Perbaiki atau ganti gulungan yang rusak, bersihkan secara teratur |

| Suara berdebar-debar | Gulungan yang tidak sejajar/tidak seimbang, pengencang longgar | Atur ulang gulungan, kencangkan perangkat keras |

| Variasi panjang | Laju pengumpanan yang tidak konsisten, pisau potong yang aus | Pertahankan kecepatan strip yang stabil, ganti bilah yang aus |

Konsultasikan dengan manual peralatan dan produsen jika masalah terus berlanjut. Perawatan yang tepat membantu meminimalkan masalah.

Pemeliharaan

Perawatan rutin akan meningkatkan performa dan masa pakai:

- Memeriksa komponen utama seperti bearing, seal, dan silinder

- Lumasi komponen yang bergerak dengan oli, gemuk, atau grafit

- Periksa lapisan permukaan gulungan dan perbaiki sesuai kebutuhan

- Periksa baut, sabuk, rantai pemasangan yang longgar

- Pastikan sambungan listrik sudah kencang

- Menyesuaikan atau mengganti punch, stripper, dan die yang aus

- Bersihkan filter, regulator, pelumas pada suplai udara

- Perbaiki bagian yang terkelupas

Memilih Bahan Panel Pelapis Dinding

Memilih bahan gulungan logam yang tepat sangat penting untuk mendapatkan kinerja panel yang dibentuk gulungan yang optimal.

Perbandingan Properti Logam

| Properti | Baja Galvanis | Aluminium | Baja tahan karat |

|---|---|---|---|

| Kekuatan | Tinggi | Sedang | Sedang-Tinggi |

| Bobot | Berat | Sangat Ringan | Sedang |

| Ketahanan Korosi | Bagus | Bagus sekali | Bagus sekali |

| Konduktivitas Termal | Rendah | Tinggi | Rendah |

| Biaya | Rendah | Sedang | Tinggi |

| Kemampuan bentuk | Bagus | Bagus sekali | Miskin |

| Opsi Selesai | Dicat, dilaminasi | Anodized, dicat | Cermin, satin |

Baja galvanis dengan cat memberikan keseimbangan ekonomis antara kekuatan, berat, dan ketahanan terhadap korosi. Aluminium sangat ringan tetapi sulit untuk dipotong dan dipasang. Baja tahan karat menawarkan ketahanan korosi terbaik untuk lingkungan yang ekstrem.

Kelas Logam Populer

Baja Galvanis Celup Panas

- Baja dasar kelas CS atau FS paduan rendah

- Lapisan seng celup panas hingga G90, G60, G40

- Perlindungan korosi yang sangat baik

- Hasil akhir yang bisa dicat

Baja Dilapisi Paduan Aluminium-Seng

- Pelapisan AZ50, AZ60, AZ100

- Menggabungkan ketahanan korosi dari Al dan Zn

- Lebih ringan dari baja galvanis

- Hasil akhir yang memantulkan panas

Baja yang Sudah Dicat

- Cat yang dipanggang di atas lapisan metalik

- Poliester, poliester yang dimodifikasi dengan silikon, atau polivinilidena fluorida (PVDF)

- Hasil akhir warna yang tahan lama

- Mengurangi pengecatan situs

Aluminium Anodized

- Anodisasi bening atau berwarna

- Lebih keras dari cat, tahan pudar

- Stabil secara lingkungan

- NotFadeTM selesai dengan garansi 30 tahun

Panduan Pemilihan Bahan Kumparan

| Aplikasi | Bahan yang Direkomendasikan | Ketebalan Khas |

|---|---|---|

| Atap | Aluminium, baja galvanis | 0,4 - 0,7 mm |

| Pelapis dinding | Baja yang sudah dicat, galvanis | 0,5 - 1,0 mm |

| Soffits | Aluminium yang sudah dicat sebelumnya | 0,6 - 0,8 mm |

| Pelapis dinding interior | Baja tahan karat | 0,4 - 0,6 mm |

| Kelembaban tinggi | Aluminium, tahan karat | 0,5+ mm |

| Penyimpanan dingin | Paduan khusus | 0,8+ mm |

Ketebalan material dipilih berdasarkan bentang yang diinginkan, beban angin/salju, dan standar bangunan. Pengukur yang lebih berat memberikan kekuatan dan kekakuan panel yang lebih besar.

Dapatkan sertifikasi material dari laboratorium terakreditasi sebelum membeli. Pemasok logam yang memiliki reputasi baik dapat memberikan rekomendasi. Uji prototipe panel sebelum produksi penuh.

Membandingkan Profil Panel Pelapis Dinding

Banyak kemungkinan profil yang dapat dibentuk gulungan tergantung pada kebutuhan estetika dan fungsional.

Profil Pelapis Dinding Vertikal

Papan dan Reng

- Papan dengan reng yang tumpang tindih

- Lebar papan 6 -12 inci

- Tampilan arsitektur tradisional

- Menciptakan visual vertikal yang dramatis

- Garis bayangan yang dalam

V-Rib

- Tulang rusuk yang terangkat sempit

- Jarak rusuk 2-3 inci

- Tekstur dan tampilan yang menarik

- Ringan dan kuat

- Menyembunyikan dinding yang tidak rata

Lurik

- Bubungan vertikal di sepanjang panel

- Penampilan yang bersih dan ramping

- Menyebarkan cahaya secara seragam

- Estetika industrial yang modern

- Mengurangi skala bangunan secara visual

Profil Pelapis Dinding Horisontal

Lap Siding

- Papan horisontal dengan sambungan bertumpuk

- Lebar pencahayaan 4-12 inci

- Tampilan dinding kayu tradisional

- Tepi bawah yang miring pas satu sama lain

- Penyelarasan yang mudah pada dinding

Bergelombang

- Pola gelombang sinusoidal

- Ukuran gelombang 2-3 inci umum terjadi

- Tekstur visual yang khas

- Ringan dan kaku

- Perawatan dan biaya rendah

Shiplap

- Papan horisontal dengan tepi yang dilapisi kapal

- Sambungan kelinci yang pas

- Lebar papan 8-12 inci

- Tampilan yang bersih, halus, dan minimalis

- Perlindungan cuaca yang ditingkatkan

Membandingkan Profil Panel yang Dibentuk Gulungan

| Fitur | Papan & Reng | V-Rib | Lap Siding | Bergelombang |

|---|---|---|---|---|

| Terlihat | Tradisional | Modern | Klasik | Industri |

| Kekuatan | Tinggi | Sedang | Sedang | Sedang |

| Hambatan angin | Bagus sekali | Bagus | Adil | Bagus |

| Instalasi | Sederhana | Adil | Mudah | Cepat |

| Pemeliharaan | Rendah | Sedang | Sedang | Rendah |

| Biaya | Sedang | Rendah | Rendah | Rendah |

Pemilihan profil tergantung pada estetika, desain bangunan, dan kebutuhan performa. Memadukan beberapa profil dapat memberikan daya tarik visual.

Toleransi yang Diizinkan untuk Panel Kualitas

Mempertahankan toleransi roll forming sangat penting untuk kesesuaian panel, penyelesaian, dan pemasangan.

Zona Toleransi Kritis

Area utama untuk presisi:

- Panjang panel: Mempengaruhi kesesuaian dengan panel dan pembingkaian yang berdekatan

- Lokasi fitur: Posisi lubang, lekukan, dan potongan

- Tinggi dan lebar profil: Cakupan dampak dan sambungan

- Kerataan: Hindari membungkuk, memutar, dan distorsi

- Sudut sudut dan radius tikungan: Menentukan kekakuan dan kesesuaian

Tabel Toleransi Panel Berbentuk Gulungan

| Karakteristik | Toleransi Standar |

|---|---|

| Panjang panel | ± 1/8 inci |

| Kedalaman/kecocokan putaran | ± 1/16 inci |

| Lebar profil | ± 1/16 inci |

| Tinggi profil | ± 1/32 inci |

| Lokasi lubang | ± 1/32 inci |

| Ukuran lubang | ± 1/64 inci |

| Jarak lubang | ± 1/16 inci |

| Kelurusan | 1/8 inci per panjang 10 kaki |

| Kerataan | Lebar 1/16 inci per kaki |

Toleransi yang lebih ketat mungkin dapat dilakukan, tetapi biayanya lebih mahal. Toleransi harus ditentukan selama tahap desain dan pembuatan prototipe.

Mencapai Pembentukan Gulungan yang Tepat

Hasil presisi dari:

- Desain dan simulasi 3D tingkat lanjut

- Roll die yang dikerjakan dengan mesin yang tepat

- Konstruksi alat berat yang kuat tanpa getaran

- Pondasi tingkat yang dibaut dengan kuat

- Gulungan harus sejajar di sepanjang sumbunya

- Jarak dan tekanan gulungan yang dapat disesuaikan

- Laju umpan strip konstan

- Pisau potong yang tajam

Pemeriksaan inspeksi pada setiap tahap proses juga membantu mencapai toleransi kualitas yang konsisten.

Perbandingan Roll Forming versus Sheet Metal Brake Forming

Roll forming dan brake forming adalah dua metode utama untuk memproduksi profil panel logam.

Gambaran Umum Proses Pembentukan Logam Rem

- Lembaran datar dijepit di antara cetakan atas dan bawah

- Kepala penekan rem membentuk lembaran dalam satu gerakan

- Diperlukan beberapa tikungan untuk membentuk profil akhir

- Digunakan untuk proses produksi pendek dan panel khusus

- Panjang maksimum dibatasi oleh ukuran alas tekan

Roll Forming versus Brake Forming

| Parameter | Pembentukan Gulungan | Pembentukan Rem |

|---|---|---|

| Waktu pengaturan | Jam | Menit |

| Operasi | Berkelanjutan | Batch |

| Tingkat produksi | Tinggi | Rendah |

| Panjangnya mungkin | Tidak terbatas | Batas ukuran tempat tidur tekan |

| Biaya perkakas | Tinggi | Rendah |

| Penghematan material | Tinggi | Rendah |

| Kisaran ketebalan | Pengukur 24 - 4 | Pengukur 24 - 16 |

| Investasi modal | Tinggi | Rendah |

| Konsistensi produk | Bagus sekali | Adil |

| Kompleksitas profil | Sedang | Tinggi |

| Fleksibilitas prototipe | Rendah | Tinggi |

Kapan Memilih Roll Forming Dibanding Brake Forming

Roll forming memiliki keuntungan untuk:

- Volume produksi yang tinggi

- Panjang bagian yang panjang

- Mengulangi panjang segmen

- Pengukur tipis berkekuatan tinggi

- Profil yang kompleks namun konsisten

- Persyaratan toleransi yang ketat

- Biaya per potong lebih rendah

Pakaian pembentuk rem:

- Volume rendah hingga sedang

- Panjang yang lebih pendek atau khusus

- Perubahan desain yang sering terjadi

- Proses produksi yang singkat

- Profil yang lebih sederhana

- Toleransi yang lebih longgar dapat diterima

- Investasi peralatan yang lebih rendah

Untuk ukuran panjang atau jumlah yang banyak, roll forming biasanya merupakan pilihan yang lebih baik. Untuk proses kustom yang pendek, pembentukan rem bisa lebih ideal.

Memelihara dan Memperbarui Peralatan Roll Forming

Program perawatan yang komprehensif meminimalkan waktu henti dan memperpanjang masa pakai.

Jadwal Pemeliharaan

| Tugas | Frekuensi |

|---|---|

| Inspeksi visual | Setiap hari |

| Pelumasan | Setiap hari |

| Kalibrasi garis | Bulanan |

| Roll refinishing | 6 bulan |

| Inspeksi hidrolika | Tahunan |

| Penggantian oli gearbox | Tahunan atau per spesifikasi OEM |

| Membangun kembali modul meninju | Setelah 500.000 siklus |

| Perbaikan besar-besaran | Setelah lari 50-70 juta kaki |

Pelumasan yang lebih sering diperlukan pada jalur kecepatan tinggi atau tandem. Lingkungan yang keras mungkin memerlukan lebih banyak pembersihan.

Daftar Periksa Inspeksi Visual

- Aliran material yang lancar dan tersinkronisasi

- Getaran suara yang tidak normal

- Kebocoran pada hidraulik atau pelumasan

- Keausan pada komponen habis pakai seperti pukulan

- Penumpukan kotoran, serpihan, serpihan logam

- Ketidaksejajaran, kelonggaran, atau kerusakan

- Pemanasan yang tidak biasa pada bantalan motor

- Pelacakan/ketegangan sabuk konveyor yang tepat

Perbaikan dan Peningkatan

- Memoles ulang gulungan pembentuk untuk memulihkan permukaan

- Pelapisan krom keras pada gulungan untuk umur yang lebih panjang

- Ganti kontrol elektronik yang sudah usang

- Penggerak listrik servo retrofit untuk presisi

- Perbarui pemrograman PLC untuk fleksibilitas

- Menambahkan fitur pergantian cepat

- Mengintegrasikan penumpuk bundel otomatis

Perbaikan dapat menambah masa pakai 10-15 tahun. Peningkatan dapat meningkatkan kemampuan dan produktivitas.

Sumber Daya untuk Suku Cadang dan Layanan Roll Forming

- Suku cadang OEM dari produsen mesin

- Bantalan, hidraulik, katup pengganti generik

- Set gulungan mesin khusus

- Layanan pemolesan ulang bagian kontrak

- Dukungan pemecahan masalah teknis

- Pembangunan kembali dan peningkatan peralatan

- Mesin yang digunakan dan dibangun kembali

Manfaatkan manual dan ahli OEM untuk hasil terbaik. Carilah toko-toko lokal dengan pengalaman menggulung.

Tindakan Pencegahan Keselamatan untuk Pengoperasian Peralatan Roll Forming

Bekerja dengan aman sangat penting di sekitar alat berat yang kuat ini.

Pelindung Mesin

- Lampirkan dudukan saluran masuk dan dudukan pembentuk awal

- Pintu pelindung interlock dengan catu daya

- Gunakan tirai tipis untuk menghentikan gerakan ketika dipicu

- Pelindung untuk komponen bergerak yang terbuka seperti penggerak sabuk

- Melindungi kotak dan terminal listrik

Hanya izinkan jalur akses yang penting untuk aliran material. Pastikan pelindung tetap berfungsi.

Keamanan Listrik

- Pengardean peralatan yang benar

- Mengisolasi kabel yang terbuka dan komponen aktif

- Kotak listrik tahan cuaca

- Perlindungan beban berlebih pada motor dan transformator

- Sakelar pengaman pembatas arus

- Tombol berhenti darurat di dekat operator

Periksa sambungan listrik secara rutin untuk mengetahui kekencangannya. Jaga agar panel tetap tertutup.

Tindakan Pencegahan di Tempat Kerja

- Tanda peringatan di sekitar titik jepit

- Lantai anti selip di area kerja

- Pagar saat bekerja di ketinggian

- Ventilasi yang tepat untuk asap hidraulik dan pelumas

- Ekstraksi asap di dekat pengelasan atau penggilingan

- Ikuti prosedur penguncian sebelum melakukan perawatan

Jaga agar area kerja tetap bersih dan rapi. Hilangkan bahaya terpeleset atau tersandung.

Alat Pelindung Diri

- Pakaian yang tertutup rapat untuk menghindari penangkapan

- Kacamata pengaman dengan pelindung samping

- Pelindung pendengaran seperti penyumbat atau penutup telinga

- Topi keras di area dengan bahaya di atas kepala

- Sepatu bot berujung baja untuk menangani panel

- Sarung tangan kerja saat menangani stok atau potongan logam

Sediakan alat pelindung yang sesuai dan tegakkan penggunaannya. Pastikan peralatan dirancang secara ergonomis untuk tinggi dan jangkauan operator.

Keselamatan Penanganan Material

- Gunakan alat bantu pengangkat untuk gulungan atau bundel

- Ruang lorong yang cukup untuk lalu lintas forklift

- Rak yang stabil dan penyimpanan yang aman

- Tumpuk panel secara datar dan merata di atas rak

- Tarik beban berat daripada mendorong

- Penandaan yang jelas pada tepi lembaran logam yang tajam

Melatih pekerja tentang metode pengangkatan manual yang tepat dan pengoperasian forklift.

FAQ

Apa perbedaan antara roll forming dan roll bending?

Pembengkokan gulungan menggunakan sepasang gulungan melingkar yang cocok untuk menekuk lembaran atau pelat secara bertahap hingga radius tertentu. Roll forming menggunakan beberapa stasiun rol untuk secara bertahap membentuk profil linier dengan segmen lurus dan melengkung.

Profil apa saja yang dapat dibentuk menjadi gulungan?

Profil yang umum termasuk panel atap, dinding dinding, dudukan surya, kusen pintu, sistem pagar, penukar panas, penghalang kebisingan jalan raya, dll. Profil dapat berupa bentuk geometris, desain bertekstur, atau pola dekoratif.

Dapatkah mesin roll forming membuat potongan dan bentuk lubang yang rumit?

Mesin standar dapat membuat lubang bundar atau lubang berlubang. Operasi sekunder dapat membuat lubang khusus atau kontur tepi. Tetapi pelubangan yang sangat rumit tidak lazim untuk pembentukan gulungan.

Berapa lama waktu yang dibutuhkan untuk menyiapkan pergantian pekerjaan?

Dengan sistem pergantian cepat yang telah dipersiapkan, operator yang terampil dapat berganti profil dalam waktu 4-6 jam. Tata letak perkakas harus tetap konstan sehingga roll set dapat berpindah-pindah di antara dudukan.

Negara Asia mana yang memproduksi peralatan roll forming?

Cina, Taiwan, India, dan Korea Selatan semuanya memiliki produsen peralatan roll forming utama yang melayani permintaan lokal dan ekspor. Merek-merek dari Eropa dan Amerika Utara biasanya lebih mahal.

Berapa yang harus saya anggarkan untuk lini roll forming?

Perkiraan kisaran investasi adalah:

- Mesin manual dan semi-otomatis: $50.000 - $500.000

- Garis pembentuk gulungan otomatis: $200.000 - $5.000.000

- Pabrik siap pakai bervolume tinggi: $10.000.000+

Penawaran dari pemasok harus dibandingkan berdasarkan spesifikasi yang sama.

Berapa lama waktu pengembalian modal biasanya?

Dengan perencanaan, pemanfaatan, dan efisiensi yang tepat, pengembalian modal dapat dicapai dalam waktu 2-4 tahun. Pengembalian modal yang lebih cepat dapat dicapai dengan volume produksi yang lebih tinggi melalui jalur tunggal atau tandem.

Dapatkah saya memasang kembali roll bekas kami yang lama dengan penggerak listrik servo?

Ya, meskipun kemungkinan besar memerlukan penggantian sistem kontrol alat berat. Meningkatkan drive akan meningkatkan presisi dan kecepatan roll forming sekaligus mengurangi perawatan.

Pemeliharaan preventif apa yang harus dilakukan?

- Inspeksi harian, pelumasan, pembersihan

- Kalibrasi bulanan dan uji coba

- Pemolesan ulang barang yang sudah aus secara triwulanan

- Inspeksi hidraulik, kotak roda gigi, dan kelistrikan tahunan

- Membangun kembali atau mengganti komponen utama secara berkala

Tindakan pencegahan keselamatan apa yang paling penting?

Perlindungan alat berat yang tepat, prosedur penguncian/pengurungan, sistem keselamatan listrik, organisasi tempat kerja, pelatihan operator, dan alat pelindung diri.