Siding panel rulo şekillendirme makineleri metal bobinleri bina dış cephe kaplaması ve duvar panelleri için çeşitli profillere dönüştürmek için kullanılır. Bu ekipman, yüksek kaliteli panellerin verimli ve sürekli üretimini sağlar.

Siding Panel Rulo Şekillendirme Ekipmanına Genel Bakış

Rulo şekillendirme, sac metalin bükülmesi ve özel profillere dönüştürülmesi için ardışık haddeleme standlarından geçirildiği bir metal işleme prosesidir. Büyük hacimlerde bitmiş ürün üretebilen sürekli, yüksek hızlı bir işlemdir.

Rulo şekillendirilmiş metal paneller hafif, dayanıklı ve uygun maliyetlidir. Genellikle şunlar için kullanılırlar:

- Konut ve ticari binalarda dış cephe kaplaması ve duvar kaplaması

- Çatı Kaplama

- İç duvar ve tavan kaplamaları

- Güneş paneli çerçeveleri

- Otoyol gürültü bariyerleri

- Raf ve raf sistemleri

- Treyler ve kamyon kasaları

- Demiryolu vagonu ve gemi yapımı

- Mobilya ve cihaz imalatı

Rulo şekillendirilmiş metal panellerin faydaları:

- Uzunluk boyunca tutarlı kalite ve hassasiyet

- Profillerde ve ölçülerde esneklik

- Levhalardan daha yüksek mukavemet

- Özel fren şekillendirmeden daha hızlı üretim

- Daha az malzeme atığı

Rulo şekillendirme hatları oluklu, nervürlü, yivli veya düz gibi çeşitli panel şekilleri üretebilir. Popüler dış cephe profilleri arasında dikey tahta ve çıta, yatay bindirme dış cephe kaplaması, çıta ve Hollanda bindirme dikişi bulunur.

Dış Cephe Panel Rulo Şekillendirme Makineleri Çeşitleri

İki ana tip rulo şekillendirme ekipmanı vardır:

Inline Siding Panel Rulo Şekillendirme Hatları

- Bobin açıcıdan beslenen bobin, profili kademeli olarak şekillendirmek için hat içi istasyonlara girer

- İstasyonlar besleme, delme, kesme, haddeleme ve kıvırma gibi işlemleri gerçekleştirir

- Şekillendirilmiş paneller, uzunluk kesimi için hattan bir kesme presine çıkar

- 18 feet uzunluğa kadar paneller üretir

- Kesme pres çevrimleri ile belirlenen uzunluk

- Yüksek hacimli üretim için uygundur

Döner Siding Panel Rulo Şekillendirme Makineleri

- Bir makaraya yüklenen bobin, dönen bir şekillendirme kafasından geçer

- Silindirler şeridi sürekli olarak istenen kontura büker

- Paneller çıkar ve döner testerelerle boylarına göre kesilir

- Profiller arasında hızlı geçiş

- Daha düşük hacimler ve daha kısa uzunluklar

- Taşınabilir ve daha az yer kaplar

Dış Cephe Paneli Rulo Şekillendirme Hattının Temel Bileşenleri

Komple bir dış cephe paneli rulo şekillendirme sistemi şunlardan oluşur:

- Açıcı: Metal bobin şeridini hatta besler

- Besleme ünitesi: Şerit hızını ve gerginliğini kontrol eder

- Delme ünitesi: Bağlantı elemanları için delikler açar

- Ön kesim ünitesi: Yalıtım yarıklarını ve çentiklerini keser

- Şekillendirme standları: Aşamalı haddeleme yoluyla profili bükme ve şekillendirme

- Şekillendirme sonrası işlemler: Kenar kıvırma, delme, yağ giderme

- Kesme presi: Şekillendirilmiş panelleri belirtilen uzunluklarda keser

- Çıkış konveyörü: Bitmiş panelleri hattan aktarır

Malzeme taşıma için istifleme masaları, kabartma presleri ve otomatik demetleme gibi ek ekipmanlar entegre edilebilir.

Siding Panel Rulo Şekillendirme için Bobin Açıcılar

Açıcı, büyük düz sac bobinlerini tutar ve şeridi rulo şekillendiriciye besler. Temel özellikler:

- Bobin kapasiteleri 25 tona kadar

- Frenli AC motor ile güçlendirilmiş çözme

- Kaymaz kavrama için kauçuk silindirler

- Dansçı rulosu gerginlik kontrol sistemi

- Hızlı yükleme ve değiştirme için bobin arabası

Delme Üniteleri

Delme üniteleri, son dış cephe kaplamasını monte etmek için kullanılan çivi, vida ve perçin gibi bağlantı elemanları için şeritte delikler oluşturur:

- Tekli veya çoklu delme kafaları ile mevcuttur

- Pnömatik, hidrolik veya servo-elektrikli zımba tahrikleri

- Yuvarlak, oluklu veya şekilli delikler için takım kalıpları

- Delikler arasında programlanabilir boşluklar

- Sıyırma üniteleri malzeme sıkışmasını önler

Ön Kesim İstasyonları

Bu istasyonlar, rulo şekillendirmeden önce şeritte uzunlamasına yarıklar veya çentikler açar:

- Yalıtım havalandırma yuvaları için döner kesiciler

- Kenar çentikleme için giyotin makas bıçakları

- Servo-elektrik veya hidrolik tahrikli

- Ek ikincil hazırlık çalışmalarını azaltır

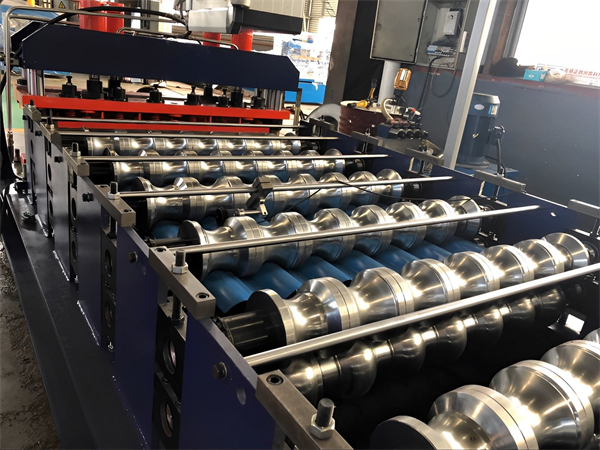

Rulo Şekillendirme Standları

Makinenin kalbi olan şekillendirme standları, şeridi kademeli olarak bükerek nihai profile dönüştürür:

- Sırada genellikle 10-16 stand bulunur

- Her stand üst ve alt silindirler içerir

- Küçük artışlarla kademeli olarak kontur oluşturmak için işlenmiş silindirler

- Silindir çapları, açıları ve aralıkları profili belirler

- Dişli kutulu AC motor tahrikleri merdaneleri döndürür

Yaygın dış cephe profilleri, aşağıdaki şekillendirme işlemlerinin farklı kombinasyonlarını ve sıralarını kullanır:

- Son dakika: Düz şeritten basit açılara ilk bükme

- Flanşlama: Şerit yönüne dik bükme

- Oluklama: Şeride enine dalgalar veya kaburgalar oluşturma

- Boncuk: Kenarlarda özel şekiller oluşturma

- Hemming: Güvenlik ve görünüm için katlanır kenarlar

- Profil kesimi: Fazla malzemenin kırpılması

Şekillendirme Sonrası Bölümler

İlk rulo şekillendirmeden sonra ek işlemler yapılır:

- Köşe çentiği: Üst üste binen derzler oluşturmak için kesme

- Otomatik delme: Kolay kurulum için delik ekleme

- Yağdan arındırma: Yağlayıcıların şekillendirme sürecinden çıkarılması

- Hemming: Güvenlik ve estetik için katlanır panel kenarları

- Kabartma: Yüzey desenleri ve dokuları uygulama

Kesme Presleri

Şekillendirilmiş paneller kesme presi ile belirtilen uzunluklarda kesilir:

- Otomatik çevrimli elektro-hidrolik veya servo-elektrikli presler

- Aktüatörlü üst bıçak panelleri dev bir kağıt kesici gibi keser

- 2 feet'ten 24 feet'e kadar uzunluklar

- Uzunluk toleransları ±1/16″ dahilinde

- Programlanabilir panel uzunluğu, sayaç ve parti boyutu

Çıkış Konveyörleri

Motorlu çıkış konveyörleri kesilmiş panelleri hat dışına aktarır:

- Makaralı veya bantlı tip konveyörler

- Ayarlanabilir hızlar ve yükseklik

- 40 feet'e kadar uzunluklar

- Panellerin istiflenmesine veya paketlenmesine izin verir

Teknik Özellikler

Dış cephe panel rulo şekillendirme makineleri için tipik teknik özellikler:

| Parametre | Teknik Özellikler |

|---|---|

| Malzeme türü | Çelik, alüminyum, bakır alaşımları |

| Malzeme kalınlığı | 26 - 20 gauge (0,6 - 1,0 mm) |

| Şerit genişliği | 24 inç'e (600 mm) kadar |

| Şekillendirme hızı | 16 - 65 feet/dak (5 - 20 m/dak) |

| Yumruklama gücü | 25 tona kadar (220 kN) |

| Delme oranı | 2000 delik/dakikaya kadar |

| Profil genişliği | 0,5 - 12 inç (15 - 300 mm) |

| Profil yüksekliği | 0,5 - 3 inç (15 - 75 mm) |

| Minimum son bükülme yarıçapı | Çelik için kalınlık x 2, alüminyum için x3 |

| Uzunluk toleransı | ± 1/16 inç (± 2 mm) |

| Delik toleransı | ± 1/64 inç (± 0,5 mm) |

Bu parametreler makine modeline bağlıdır ve uygulama gereksinimlerine göre özelleştirilebilir.

Makine Ayak İzi Boyutları

Sıralı konfigürasyon nedeniyle, dış cephe panel makineleri uzun uzunluklara ancak küçük ayak izlerine sahiptir:

- 10-stand hattı: ~50 feet x 4 feet

- 15-stand hattı: ~80 feet x 5 feet

- Tipik yükseklik yaklaşık 12 feet

Zemin Alanı Gereksinimleri

- Besleme bobini arabası ve çıkış konveyörleri için uzunluğa izin verin

- Çıkışta en az 15-20 fit açıklık önerilir

- Bakım ve işletme için 6 feet erişim gereklidir

- Ekipman yüklerini destekleyebilen tesviye edilmiş beton zemin

İstasyon Güç Tüketimi

Güç gereksinimleri, üretim hızına, hat uzunluğuna ve donanımlı özelliklere bağlı olarak 15-50 kW arasında değişir:

- Açıcı: 7,5 kW

- Punch: 15 kW

- Ön kesim: 4 kW

- Rulo şekillendirme: 15 kW

- Şekillendirme sonrası: 6 kW

- Kesme presi: 20 kW

- Konveyörler: 1 kW

Basınçlı Hava Gereksinimleri

- Basınç: Minimum 6 bar

- Akış hızı: Makine başına 10-15 m3/saat

- Kurutucu, filtreler ve regülatör içeren hava işleme ünitesi

Tasarım ve Mühendislik

Rulo şekillendirme makineleri her profil için özel olarak tasarlanır. Temel tasarım adımları şunlardır:

- İstenen panel şeklinin 3D modelini oluşturun

- 3D şekli 2D şerit profiline 'açmak' için CAD yazılımını kullanın

- Profillemeye uygun silindir konturları tasarlayın

Diğer tasarım hususları:

- Kademeli, kaliteli bükümler elde etmek için gereken stand sayısı

- Delme ve ön kesme işlemlerinin türü ve yeri

- Olası şekillendirme sonrası işlemler

- Kontroller ve otomasyon

FE simülasyonu, haddeleme sürecinin sanal olarak optimize edilmesine yardımcı olur. Sevkiyattan önce kalite ve toleransları doğrulamak için titiz makine testleri yapılır.

Standartlar ve Kodlar

Siding panel rulo şekillendirme ekipmanı genellikle aşağıdaki gibi standartlara uygundur:

- ISO 10801 - Makine güvenliği

- ISO 12100 - Risk değerlendirmesi

- ISO 14001 - Çevre yönetimi

- ISO 3834 - Kaynak için kalite gereklilikleri

- IEC 60204 - Makinelerin elektrikli ekipmanları

- ANSI B11.19 - Koruma için performans kriterleri

- NEC, NEMA, UL, CSA, CE - Elektrik güvenliği

Üretilen paneller tarafından belirlenen gereklilikleri karşılamalıdır:

- ASTM A463 - Çelik sac, çinko kaplı galvanizli çelik

- ASTM A792 - Çelik sac, alüminyum-çinko alaşımı kaplı

- ASTM A924 - Çelik sac için genel gereklilikler

- CAN S136 - Çelik sac için Kuzey Amerika spesifikasyonu

AISI S100 ve ASCE 7 gibi kodların spesifikasyonları, yük kapasitesi için panelleri tasarlamak için kullanılır. Yerel bina standartları da geçerli olabilir.

Dış Cephe Panel Rulo Şekillendirme Makineleri Uygulamaları

Dış cephe panel rulo şekillendirme hatları konut, ticari ve endüstriyel uygulamalarda kullanılmaktadır:

Konut Dış Cephe Kaplaması

- Vinil, yalıtımlı metal, yığma taş paneller

- Bindirme, Hollanda bindirme, tahta ve çıta profilleri

- Enerji verimliliğini artırmak için yalıtımlı paneller

Ticari ve Perakende Cepheler

- Dekoratif metal duvar kaplama sistemleri

- Yapısal yalıtımlı paneller (SIP'ler)

- Aksan ve kompozit paneller

Endüstriyel Duvarlar ve Bölmeler

- Soğuk hava depoları için yalıtımlı metal paneller

- Gömme yüzeyli temiz oda panelleri

- Sökülebilir bölmeler

Ulaşım Araçları

- Treyler yan duvarları

- Motokaravan dış panelleri

- Tren vagonu kaplaması

Güneş Enerjisi Tesisatları

- Güneş enerjisi çiftliklerinin üzerine metal çatı kaplaması

- Güneş panellerinin üzerinde garaj gölgelikleri

- Montaj rayları ve destek yapıları

Yaygın panel malzemeleri galvanizli çelik, AZ50 çelik ve alüminyumdur. Kalınlık 0,4 mm ile 1,0 mm arasında değişir. Çinko veya PVDF kaplamalar korozyon direnci ve renkli yüzeyler sağlar.

Dış Cephe Paneli Rulo Şekillendirme Makinesi Üreticisi Seçimi

İşte bir ekipman tedarikçisi seçerken göz önünde bulundurulması gereken temel faktörler:

Teknik Uzmanlık

Aşağıdakiler de dahil olmak üzere dış cephe panel hatları tasarlama ve oluşturma konusunda kapsamlı deneyim arayın:

- Rulo form uzmanlığına sahip kurum içi mühendislik ekibi

- Kurum içi ekipman üretim kabiliyeti

- Benzer özel projeleri yürütme deneyimi

- Uluslararası kalite standartlarını karşılayan uzmanlık

Özelleştirme Teklifleri

Tedarikçi, hattı aşağıdakiler için özelleştirebilmelidir:

- Spesifik dış cephe profil ihtiyaçları

- Üretim hacimleri

- Otomasyon seviyesi

- Çevresel cihazların entegrasyonu

- Hat hızı ve takım gereksinimleri

Ekipman Yelpazesi

Üreticilerin tekliflerini değerlendirin:

- Komple hatların yanı sıra bağımsız makineler

- Yaygın profiller için standart katalog modelleri

- İlgili metal işleme ekipmanları

Kalite ve Test Yetenekleri

- ISO sertifikalı üretim tesisleri

- Kalite denetimi ve dokümantasyon

- Kurum içi ve yerinde test olanakları

- Son teslimattan önce takımları iyileştirme becerisi

Kurulum ve Destek

Şu konularda tam hizmet desteği arayın:

- Saha yerleşimi, kamu hizmetleri planlaması

- Yerinde kurulum ve devreye alma

- Operatör eğitimi

- Satış sonrası servis ve teknik destek

Tedarikçileri karşılaştırırken, benzer uygulamalara sahip müşterilerden referans isteyin. Yerinde ziyaretler üretim kabiliyetleri hakkında çok şey ortaya çıkarabilir.

Siding Panel Rulo Şekillendirme Ekipmanının Maliyet Analizi

Rulo şekillendirme ekipmanı büyük bir sermaye yatırımını temsil eder. Burada bütçeleme amacıyla temel maliyet faktörlerine genel bir bakış sunulmaktadır.

Ekipman Satın Alma Fiyatı

Fiyatlar şunlara göre değişir:

- Makine tipi ve boyutu

- Üretim hızı ve hat uzunluğu

- Otomasyon seviyesi ve ek işlemler

- Özel ve standart makine tasarımı

- İlave taşıma ekipmanı ve takımları

| Ekipman | Fiyat Aralığı |

|---|---|

| Manuel ve yarı otomatik makineler | $50,000 – $500,000 |

| Otomatik rulo şekillendirme hatları | $200,000 – $5,000,000 |

| Komple yüksek hacimli anahtar teslim tesis | >$10,000,000 |

Kısa listeye alınan tedarikçilerden alınan teklifler aynı özelliklere göre karşılaştırılmalıdır. Çinli üreticilere kıyasla Avrupa veya Kuzey Amerika yapımı makineler için daha fazla ödeme yapmayı bekleyin.

Kurulum ve Kurulum Maliyeti

- Makine maliyetinin 10-15%'sine izin verin

- Navlun, kurulum işçiliği, kamu hizmetleri, saha hazırlığı dahildir

- Coğrafi konuma göre değişir

Kalıp Maliyetleri

Dış cephe profil takımları ilk rulo setleri için $4000-$15.000 arasında değişebilir. Esneklik için hızlı değişim için ek setler önerilebilir. Bakımı iyi yapılırsa 40.000 mil kullanım ömrü.

İşletme Maliyet Analizi

Başlıca işletme maliyetleri:

- İşçi: Makine kurulumu ve izleme, bakım

- Malzemeler: Metal bobin tedariki

- Kamu hizmetleri: Güç tüketimi, basınçlı hava

- Sarf malzemeleri: Yağlayıcılar, zımbalar ve kalıplar

- Bakım: Bileşen değişimleri, onarımlar

Tipik işgücü gereksinimi vardiya başına 2-3 işçidir. Otomasyon işçiliği azaltmaya ve tutarlılığı artırmaya yardımcı olabilir.

Yardımcı hizmetlerin maliyeti çalışma saati başına $15-25 civarındadır. Sarf malzemeleri ve onarımlar yıllık makine maliyetinin ortalama 1-2%'sini oluşturmaktadır.

Beklenen Üretim Oranları

Üretim oranları kâr potansiyelini belirler.

- Manuel makineler: 100-500 ft2/saat

- Yarı otomatik hatlar: 500-1500 ft2/saat

- Otomatik yüksek hızlı hatlar: 2000+ ft2/saat

Tandem rulo şekillendirme hatları ile 10.000 ft2/saate kadar çok yüksek hacimler mümkündür.

Yaklaşık metal kullanımı:

- 100 feet kare panel başına 12-15 lbs

- 1 ton bobin 1500 fit kare dış cephe kaplaması sağlar

Yatırım Getirisi

- Doğru planlama ile 2-4 yıl içinde geri ödeme

- Daha yüksek kullanım daha hızlı geri ödeme ile sonuçlanır

- Yarı otomatik hatlarla başlayarak geri ödeme süresini kısaltın

ROI zaman çizelgesini tahmin ederken artan metal fiyatları ve işçilik maliyetleri gibi faktörleri göz önünde bulundurun. Ön maliyetleri azaltmak için kiralama seçeneklerini değerlendirin.

Kurulum ve Çalıştırma

Doğru kurulum ve çalıştırma prosedürleri maksimum üretkenlik ve uzun ömür için çok önemlidir.

Saha Yerleşim Önerileri

- Malzemenin düzgün akması için hat tamamen düz olmalıdır

- Engelsiz düz besleme ve çıkış alanları

- Açıcıya yakın yerleştirilmiş bobin deposu

- Güvenli panel kullanımı için çıkışta 15-20 fit açık alan önerilir

- Elektrik, basınçlı hava gibi yardımcı tesisler hazır olmalıdır

- Her yerde bakım için erişim kapıları

Ekipman Kurulumu

- Üreticinin saha hazırlama yönergelerini izleyin

- Zımba presleri için daha kalın beton temeller kullanın

- Makineleri temellere sıkıca cıvatalayın

- Montaj sırasında hattı bükmeyin veya deforme etmeyin

- Makineleri tolerans dahilinde hizalayın ve birleştirin

- Elektrik, pnömatik, yağlama sistemlerinin kurulumu

- Üretimden önce tüm fonksiyonları iyice test edin

Güvenlik Önlemleri

- Hareketli parçaların etrafına güvenlik koruması takın

- Elektrik ve depolanan enerjiyi izole etmek için kilitleme cihazları

- Dikkat çekici şekilde işaretlenmiş acil durum durakları

- Makinenin çalışması ve tehlikeler için işaretler

- Operatörlere gerektiğinde KKD sağlayın

Ürün Değişimi

Profiller arasında geçiş yapmak için silindir takım setlerinin değiştirilmesi gerekir:

- Yeni takımları hattın yakınındaki arabalara yerleştirin

- Üst ve alt aletleri teker teker değiştirmek için vidalı bağlantı elemanlarını çıkarın

- Takım çizelgelerine göre silindir aralığını ve seviyesini ayarlayın

- Test parçasını yavaşça geçirin ve formu inceleyin

- Düzgün malzeme akışı için gerekirse merdane hizalamasında ince ayar

Tecrübeli ekipler bir profil değişimini 4-6 saat içinde tamamlayabilir. Numaralandırılmış ve organize edilmiş takımlar süreci hızlandırmaya yardımcı olur.

Operasyon

- Yeni bobini ödeme makarasına yerleştirin, besleme ünitesinde kurşun kenarı sabitleyin

- Malzeme için hat hızını ve besleme açısını ayarlayın

- Panelleri periyodik olarak inceleyerek şekillendirmeyi başlatın

- Delik kalitesini ve aralığını izleme

- Çalışmalar arasında araçlarda ve parametrelerde küçük ayarlamalar yapın

- Panelleri boşaltın, gerekirse kenarların çapaklarını alın

- Yuvarlanma yüzeylerini yağlayın ve zımba gibi sarf malzemelerini değiştirin

- Otomatik özellikler için üreticinin talimatlarını izleyin

Hat hızı tipik olarak makine üzerindeki zımbalama üniteleri ile sınırlıdır. Daha yüksek üretim hızları daha fazla zımba presi gerektirir.

Sorun Giderme Kılavuzu

| Sorun | Olası Nedenler | Düzeltme |

|---|---|---|

| Eşit olmayan profilleme | Yanlış hizalanmış merdaneler, aşınmış rulmanlar | Rulmanları yeniden hizalayın/değiştirin |

| Yumruklama sorunları | Aşınmış/hasarlı zımbalar, yanlış şerit besleme | Delgeçleri değiştirin, besleme açısını artırın |

| Metal sıkışması | Yetersiz yağlama, aşınmış/hasarlı giriş silindirleri | Yağlayıcı akışını artırın, giriş silindirlerini değiştirin |

| Panellerde çizikler | Hasarlı rulo kaplama, kirli şekillendirme bölümleri | Hasarlı ruloları yenileyin veya değiştirin, düzenli olarak temizleyin |

| Gümbür gümbür ses | Yanlış hizalanmış/dengesiz rulolar, gevşek bağlantı elemanları | Makaraları yeniden hizalayın, donanımı sıkın |

| Uzunluk varyasyonları | Tutarsız ilerleme hızı, aşınmış kesme bıçakları | Sabit şerit hızını koruyun, aşınmış bıçakları değiştirin |

Sorunlar devam ederse ekipman kılavuzuna ve üreticiye danışın. Doğru bakım, sorunları en aza indirmeye yardımcı olur.

Bakım

Düzenli bakım, performansı ve kullanım ömrünü artırır:

- Rulmanlar, contalar ve silindirler gibi temel bileşenleri inceleyin

- Hareketli parçaları yağ, gres veya grafit ile yağlayın

- Rulo yüzey kaplamasını inceleyin ve gerekirse yeniden kaplayın

- Gevşek montaj cıvataları, kayışlar, zincirler olup olmadığını kontrol edin

- Elektrik bağlantılarının sıkı olduğunu onaylayın

- Aşınmış zımbaları, sıyırıcıları ve kalıpları ayarlayın veya değiştirin

- Hava beslemesindeki filtreleri, regülatörleri, yağlayıcıları temizleyin

- Çentik varsa rötuşlayın

Dış Cephe Panel Malzemelerinin Seçimi

Doğru metal bobin malzemesinin seçilmesi, optimum rulo şekillendirilmiş panel performansı elde etmek için çok önemlidir.

Metal Özellikleri Karşılaştırması

| Mülkiyet | Galvanizli Çelik | Alüminyum | Paslanmaz Çelik |

|---|---|---|---|

| Güç | Yüksek | Orta | Orta-Yüksek |

| Ağırlık | Ağır | Çok Hafif | Orta |

| Korozyon Direnci | İyi | Mükemmel | Mükemmel |

| Termal İletkenlik | Düşük | Yüksek | Düşük |

| Maliyet | Düşük | Orta | Yüksek |

| Şekillendirilebilirlik | İyi | Mükemmel | Zayıf |

| Bitiş Seçenekleri | Boyalı, lamine | Eloksallı, boyalı | Ayna, saten |

Boyalı galvanizli çelik, ekonomik bir güç, ağırlık ve korozyon direnci dengesi sağlar. Alüminyum ultra hafiftir ancak kesilmesi ve montajı zordur. Paslanmaz çelik, zorlu ortamlar için en iyi korozyon direncini sunar.

Popüler Metal Kaliteleri

Sıcak Daldırma Galvanizli Çelik

- Düşük alaşımlı CS veya FS sınıfı temel çelik

- G90, G60, G40'a kadar sıcak daldırma çinko kaplama

- Mükemmel korozyon koruması

- Boyanabilir yüzey

Alüminyum-Çinko Alaşımlı Kaplamalı Çelik

- AZ50, AZ60, AZ100 kaplama

- Al ve Zn'nin korozyon direncini birleştirin

- Galvanizli çelikten daha hafif

- Isı yansıtıcı kaplama

Boyalı Çelik

- Metalik kaplama üzerine fırınlanmış boya

- Polyester, silikonla modifiye edilmiş polyester veya poliviniliden florür (PVDF)

- Dayanıklı renk kaplamaları

- Saha boyamasını azaltır

Eloksallı Alüminyum

- Şeffaf veya renkli eloksal

- Boyadan daha serttir, solmaya karşı dayanıklıdır

- Çevresel olarak kararlı

- NotFadeTM 30 yıl garantili yüzeyler

Bobin Malzemesi Seçim Kılavuzu

| Uygulama | Önerilen Malzeme | Tipik Kalınlık |

|---|---|---|

| Çatı Kaplama | Alüminyum, galvanizli çelik | 0,4 - 0,7 mm |

| Duvar kaplaması | Boyalı çelik, galvanizli | 0,5 - 1,0 mm |

| Soffits | Boyalı alüminyum | 0,6 - 0,8 mm |

| İç cephe kaplaması | Paslanmaz çelik | 0,4 - 0,6 mm |

| Yüksek nem oranı | Alüminyum, paslanmaz | 0,5+ mm |

| Soğuk hava deposu | Özel alaşımlar | 0,8+ mm |

Malzeme kalınlığı, istenen açıklıklara, rüzgar/kar yüklerine ve bina standartlarına göre seçilir. Daha ağır ölçüler daha fazla panel mukavemeti ve sertliği sağlar.

Satın almadan önce malzemenin akredite laboratuvarlar tarafından onaylanmasını sağlayın. Saygın metal tedarikçileri öneriler sunabilir. Tam üretimden önce panel prototiplerini test edin.

Dış Cephe Panel Profillerinin Karşılaştırılması

Estetik ve işlevsel ihtiyaçlara bağlı olarak birçok olası profil rulo şeklinde oluşturulabilir.

Dikey Dış Cephe Profilleri

Tahta ve Çıta

- Üst üste binen çıtalı levhalar

- 6 -12 inç levha genişlikleri

- Geleneksel mimari görünüm

- Dramatik bir dikey görsel oluşturur

- Derin gölge çizgileri

V-Rib

- Dar yükseltilmiş kaburgalar

- 2-3 inç kaburga aralığı

- İlginç doku ve görünüm

- Hafif ve güçlü

- Düz olmayan duvarları gizler

Çizgili

- Panel boyunca dikey çıkıntılar

- Temiz, aerodinamik görünüm

- Işığı eşit şekilde dağıtır

- Modern, endüstriyel estetik

- Bina ölçeğini görsel olarak azaltır

Yatay Dış Cephe Profilleri

Lap Siding

- Bindirmeli derzli yatay levhalar

- 4-12 inç pozlama genişlikleri

- Geleneksel ahşap kaplama görünümü

- Eğimli alt kenarlar birbirine oturur

- Duvarlarda kolay hizalama

Oluklu

- Sinüzoidal dalga deseni

- 2-3 inç dalga boyutu yaygın

- Ayırt edici görsel doku

- Hafif ve sert

- Düşük bakım ve maliyet

Shiplap

- Kenarları shiplapped yatay levhalar

- Sıkı oturan rabbet bağlantı

- 8-12 inç levha genişlikleri

- Temiz, pürüzsüz, minimalist görünüm

- Geliştirilmiş hava koruması

Rulo Şekillendirilmiş Panel Profillerinin Karşılaştırılması

| Özellik | Tahta ve Çıta | V-Rib | Lap Siding | Oluklu |

|---|---|---|---|---|

| Görünüş | Geleneksel | Modern | Klasik | Endüstriyel |

| Güç | Yüksek | Orta | Orta | Orta |

| Rüzgar direnci | Mükemmel | İyi | Adil | İyi |

| Kurulum | Basit | Adil | Kolay | Hızlı |

| Bakım | Düşük | Orta | Orta | Düşük |

| Maliyet | Orta | Düşük | Düşük | Düşük |

Profil seçimi estetiğe, bina tasarımına ve performans ihtiyaçlarına bağlıdır. Birden fazla profilin karıştırılması görsel ilgi sağlayabilir.

Kalite Panelleri için İzin Verilen Toleranslar

Rulo şekillendirme toleranslarının korunması panel uyumu, finişi ve montajı için hayati önem taşır.

Kritik Tolerans Bölgeleri

Hassasiyet için kilit alanlar:

- Panel uzunluğu: Bitişik paneller ve çerçeveler ile uyumu etkiler

- Özellikli yerler: Delik, çentik ve kesik konumları

- Profil yüksekliği ve genişliği: Kapsama alanları ve eklemleri etkiler

- Düzlük: Eğilme, bükülme ve bozulmayı önleyin

- Köşe açıları ve büküm yarıçapları: Sertliği ve uyumu belirler

Rulo Şekillendirilmiş Panel Tolerans Tablosu

| Karakteristik | Standart Tolerans |

|---|---|

| Panel uzunluğu | ± 1/8 inç |

| Bindirme derinliği/uygunluğu | ± 1/16 inç |

| Profil genişliği | ± 1/16 inç |

| Profil yüksekliği | ± 1/32 inç |

| Delik konumu | ± 1/32 inç |

| Delik boyutu | ± 1/64 inç |

| Delik aralığı | ± 1/16 inç |

| Doğruluk | 10 ft. uzunluk başına 1/8 inç |

| Düzlük | Her ft. genişlik için 1/16 inç |

Daha sıkı toleranslar mümkün olabilir ancak daha maliyetlidir. Toleranslar tasarım aşamasında ve prototipleme sırasında tanımlanmalıdır.

Hassas Rulo Şekillendirme Elde Etme

Hassas sonuçlar:

- Gelişmiş 3D tasarım ve simülasyon

- Hassas işlenmiş merdane kalıpları

- Titreşimsiz sağlam makine yapısı

- Sıkıca cıvatalanmış düz temeller

- Rulolar eksenleri boyunca paralel olmalıdır

- Ayarlanabilir rulo aralıkları ve basınçları

- Sabit şerit besleme hızı

- Keskin kesme bıçakları

Her proses aşamasındaki denetim kontrolleri de tutarlı kalite toleransları elde edilmesine yardımcı olur.

Rulo Şekillendirme ile Sac Metal Fren Şekillendirmenin Karşılaştırılması

Rulo şekillendirme ve frenli şekillendirme, metal panel profilleri üretmek için kullanılan iki ana yöntemdir.

Fren Metal Şekillendirme Sürecine Genel Bakış

- Düz levha bir üst ve alt kalıp arasına sıkıştırılır

- Fren pres kafası, sacı tek bir vuruşta şekillendirir

- Nihai profili oluşturmak için birkaç bükme gereklidir

- Kısa üretim çalışmaları ve özel paneller için kullanılır

- Maksimum uzunluklar pres yatağı boyutuyla sınırlıdır

Frenli Şekillendirmeye Karşı Rulo Şekillendirme

| Parametre | Rulo Şekillendirme | Fren Şekillendirme |

|---|---|---|

| Kurulum süresi | Saatler | Dakika |

| Operasyon | Sürekli | Toplu İş |

| Üretim oranı | Yüksek | Düşük |

| Mümkün olan uzunluklar | Sınırsız | Yatak boyutu sınırına basın |

| Kalıp maliyeti | Yüksek | Düşük |

| Malzeme tasarrufu | Yüksek | Düşük |

| Kalınlık aralığı | 24 - 4 gauge | 24 - 16 gauge |

| Sermaye yatırımı | Yüksek | Düşük |

| Ürün tutarlılığı | Mükemmel | Adil |

| Profil karmaşıklığı | Orta | Yüksek |

| Prototip esnekliği | Düşük | Yüksek |

Frenli Şekillendirme Yerine Rulolu Şekillendirme Ne Zaman Seçilmelidir?

Rulo şekillendirmenin avantajları vardır:

- Yüksek üretim hacimleri

- Uzun parça uzunlukları

- Tekrar eden segment uzunlukları

- Yüksek mukavemetli ince mastarlar

- Karmaşık ama tutarlı profiller

- Sıkı tolerans gereksinimleri

- Daha düşük parça başı maliyet

Fren şekillendirme takımları:

- Düşük ila orta hacimler

- Daha kısa veya özel uzunluklar

- Sık tasarım değişiklikleri

- Kısa üretim süreleri

- Daha basit profiller

- Daha gevşek toleranslar kabul edilebilir

- Daha düşük ekipman yatırımı

Uzun boylar veya yüksek miktarlar için rulo şekillendirme genellikle daha iyi bir seçimdir. Kısa özel çalışmalar için frenli şekillendirme daha ideal olabilir.

Rulo Şekillendirme Ekipmanlarının Bakımı ve Yenilenmesi

Kapsamlı bir bakım programı arıza süresini en aza indirir ve kullanım ömrünü uzatır.

Bakım Programı

| Görev | Frekans |

|---|---|

| Görsel inceleme | Günlük |

| Yağlama | Günlük |

| Hat kalibrasyonu | Aylık |

| Rulo yenileme | 6 ay |

| Hidrolik denetimi | Yıllık |

| Şanzıman yağı değişimi | Yıllık veya OEM spesifikasyonlarına göre |

| Delme modüllerini yeniden oluşturun | 500.000 döngüden sonra |

| Büyük revizyon | 50-70 milyon feet çalıştıktan sonra |

Yüksek hızlı veya tandem hatlarda daha sık yağlama gerekir. Zorlu ortamlar daha fazla temizlik gerektirebilir.

Görsel Denetim Kontrol Listesi

- Sorunsuz ve senkronize malzeme akışı

- Anormal gürültü titreşim

- Hidrolik veya yağlamada sızıntılar

- Zımba gibi sarf malzemelerinde aşınma

- Kir, döküntü ve metal parçacıklarının birikmesi

- Herhangi bir yanlış hizalama, gevşeklik veya hasar

- Motor yataklarında olağandışı ısınma

- Doğru konveyör bandı takibi/gerginliği

Yenileme ve Yükseltmeler

- Yüzeyi eski haline getirmek için şekillendirme rulolarını yeniden cilalayın

- Uzun ömür için ruloların sert krom kaplaması

- Eski elektronik kontrollerin değiştirilmesi

- Hassasiyet için güçlendirme servo elektrikli sürücüler

- Esneklik için PLC programlamasında güncelleme

- Hızlı değiştirme özellikleri ekleyin

- Otomatik demet istifleyiciyi entegre edin

Yenileme, kullanım ömrüne 10-15 yıl ekleyebilir. Yükseltmeler kapasiteyi ve üretkenliği artırabilir.

Rulo Şekillendirme Parçaları ve Servis için Kaynaklar

- Makine üreticisinden OEM parçalar

- Genel yedekler rulmanlar, hidrolikler, valfler

- Özel işlenmiş rulo setleri

- Sözleşmeli parça yenileme hizmetleri

- Teknik sorun giderme desteği

- Ekipman yenilemeleri ve yükseltmeleri

- Kullanılmış ve yeniden yapılmış makineler

En iyi sonuçlar için OEM kılavuzlarını ve uzmanlarını kullanın. Rulo deneyimi olan yerel atölyeleri arayın.

Rulo Şekillendirme Ekipmanının Çalıştırılması için Güvenlik Önlemleri

Bu güçlü makinelerin etrafında güvenli bir şekilde çalışmak çok önemlidir.

Makine Koruma

- Girişi ve ilk şekillendirme standlarını kapatın

- Güç kaynağı ile kilitli koruma kapıları

- Tetiklendiğinde hareketi durdurmak için ışık perdeleri kullanın

- Kayış tahrikleri gibi açıktaki hareketli parçalar için korumalar

- Elektrik kutularını ve terminalleri koruyun

Malzeme akışı için sadece gerekli erişim noktalarına izin verin. Korumaların işlevsel kalmasını sağlayın.

Elektriksel Güvenlik

- Ekipmanın uygun şekilde topraklanması

- Açıkta kalan kabloları ve gerilim taşıyan parçaları yalıtın

- Hava koşullarına dayanıklı elektrik kutuları

- Motorlarda ve transformatörlerde aşırı yük koruması

- Akım sınırlayıcı emniyet şalterleri

- Operatörlerin yanında acil durdurma düğmeleri

Elektrik bağlantılarının sıkılığını rutin olarak kontrol edin. Panelleri kapalı tutun.

İşyeri Önlemleri

- Sıkışma noktalarının etrafındaki uyarı işaretleri

- Çalışma alanlarında kaymaz zemin

- Yüksekte çalışırken korkuluklar

- Hidrolik ve yağlayıcı dumanları için uygun havalandırma

- Kaynak veya taşlama yakınında duman emme

- Bakımdan önce kilitleme prosedürlerini izleyin

Çalışma alanlarını temiz ve düzenli tutun. Kayma veya takılma tehlikelerini ortadan kaldırın.

Kişisel Koruyucu Ekipman

- Sıkışmayı önlemek için dar giysiler

- Yan siperlikli güvenlik gözlükleri

- Tıkaç veya susturucu gibi işitme koruması

- Baş üstü tehlikelerin bulunduğu alanlarda baretler

- Panelleri taşımak için çelik burunlu botlar

- Metal stok veya hurdalarla çalışırken iş eldivenleri

Uygun koruyucu ekipman sağlayın ve kullanımını zorunlu kılın. Ekipmanın operatörün boyuna ve erişimine göre ergonomik olarak tasarlandığından emin olun.

Malzeme Taşıma Güvenliği

- Bobinler veya demetler için kaldırma yardımcıları kullanın

- Forklift trafiği için yeterli koridor alanı

- Sabit raflar ve güvenli depolama

- Panelleri raflara düz ve eşit şekilde istifleyin

- Ağır yükleri itmek yerine çekin

- Keskin sac kenarlarının net işaretlenmesi

Çalışanları uygun manuel kaldırma yöntemleri ve forklift kullanımı konusunda eğitin.

SSS

Rulo şekillendirme ve rulo bükme arasındaki fark nedir?

Rulo bükme, bir levhayı veya plakayı bir yarıçapa kademeli olarak bükmek için bir çift eşleştirilmiş dairesel rulo kullanır. Rulo şekillendirme, düz ve kavisli segmentlerle kademeli olarak doğrusal bir profil oluşturmak için birden fazla silindir istasyonu kullanır.

Hangi profillere rulo şekil verilebilir?

Yaygın profiller arasında çatı panelleri, duvar kaplamaları, güneş enerjisi bağlantıları, kapı çerçeveleri, korkuluk sistemleri, ısı eşanjörleri, otoyol gürültü bariyerleri vb. yer alır. Profiller geometrik şekiller, dokulu tasarımlar veya dekoratif desenler olabilir.

Rulo şekillendirme makineleri karmaşık kesimler ve delik şekilleri yapabilir mi?

Standart makineler yuvarlak veya oluklu delikler açabilir. İkincil işlemler özel delikler veya kenar konturları oluşturabilir. Ancak çok karmaşık delme işlemleri rulo şekillendirme için tipik değildir.

Bir iş değişimini ayarlamak ne kadar sürer?

Hazırlanmış bir hızlı değiştirme sistemi ile yetenekli operatörler profilleri 4-6 saat içinde değiştirebilir. Merdane setlerinin stantlar arasında değiştirilebilmesi için takım düzeni sabit kalmalıdır.

Hangi Asya ülkeleri rulo şekillendirme ekipmanı üretiyor?

Çin, Tayvan, Hindistan ve Güney Kore, yerel ve ihracat talebine hizmet eden büyük rulo şekillendirme ekipmanı üreticilerine sahiptir. Avrupa ve Kuzey Amerika'dan gelen markalar genellikle daha üst düzeydir.

Bir rulo şekillendirme hattı için ne kadar bütçe ayırmalıyım?

Yaklaşık yatırım aralıkları şunlardır:

- Manuel ve yarı otomatik makineler: $50,000 - $500,000

- Otomatik rulo şekillendirme hatları: $200,000 - $5,000,000

- Yüksek hacimli anahtar teslim tesis: $10,000,000+

Tedarikçilerden alınan teklifler aynı spesifikasyonlar temelinde karşılaştırılmalıdır.

Tipik geri ödeme süresi ne kadardır?

Doğru planlama, kullanım ve verimlilik ile geri ödeme 2-4 yıl içinde gerçekleştirilebilir. Tek veya tandem hatlar üzerinden daha yüksek üretim hacimleriyle daha hızlı geri ödeme mümkündür.

Eski merdane kalıbımızı servo elektrikli sürücülerle güçlendirebilir miyim?

Evet, ancak muhtemelen makine kontrol sisteminin değiştirilmesi gerekir. Sürücülerin yükseltilmesi, rulo şekillendirme hassasiyetini ve hızını artırırken bakımı da azaltır.

Hangi önleyici bakımlar yapılmalıdır?

- Günlük denetimler, yağlama, temizlik

- Aylık kalibrasyonlar ve test çalışmaları

- Aşınan parçaların üç ayda bir yenilenmesi

- Yıllık hidrolik, dişli kutusu ve elektrik kontrolleri

- Ana bileşenleri periyodik olarak yeniden oluşturun veya değiştirin

En önemli güvenlik önlemleri nelerdir?

Uygun makine koruması, kilitleme/etiketleme prosedürleri, elektrik güvenlik sistemleri, işyeri organizasyonu, operatör eğitimi ve kişisel koruyucu ekipman.