Machines de formage de panneaux de bardage sont utilisés pour former des bobines de métal en divers profils pour les bardages et les panneaux muraux. Cet équipement permet une production efficace et continue de panneaux de haute qualité.

Vue d'ensemble de l'équipement de formage de panneaux de bardage par laminage

Le profilage est un procédé métallurgique qui consiste à faire passer la tôle dans des cages de laminage consécutives afin de la plier et de la former en profils personnalisés. Il s'agit d'un processus continu, à grande vitesse, capable de produire de grands volumes de produits finis.

Les panneaux métalliques formés par laminage sont légers, durables et rentables. Ils sont couramment utilisés pour :

- Bardage extérieur et revêtement mural sur les bâtiments résidentiels et commerciaux

- Toiture

- Revêtements intérieurs de murs et de plafonds

- Cadres de panneaux solaires

- Barrières antibruit pour les autoroutes

- Systèmes de rayonnages et d'étagères

- Carrosseries de remorques et de camions

- Construction de wagons et de navires

- Fabrication de meubles et d'appareils

Avantages des panneaux métalliques formés par laminage :

- Qualité et précision constantes sur toute la longueur

- Flexibilité en matière de profils et de gabarits

- Résistance supérieure à celle des feuilles

- Production plus rapide que le formage de freins sur mesure

- Réduction des déchets de matériaux

Les lignes de profilage peuvent produire différentes formes de panneaux, comme les panneaux ondulés, nervurés, cannelés ou plats. Les profils de bardage les plus courants sont le bardage vertical, le bardage à clin horizontal, le shiplap et le joint à clin hollandais.

Types de machines de formage de panneaux de bardage par laminage

Il existe deux principaux types d'équipements de formage de rouleaux :

Lignes de profilage en ligne de panneaux de bardage

- La bobine provenant d'un dérouleur entre dans des stations en ligne pour façonner progressivement le profil.

- Les stations effectuent des opérations telles que l'alimentation, le poinçonnage, la découpe, le laminage et l'ourlet.

- Les panneaux formés sortent de la ligne et passent dans une presse à découper pour être coupés en longueur.

- Production de panneaux jusqu'à 18 pieds de long

- Longueur déterminée par les cycles de la presse à découper

- Convient à la production en grande quantité

Machines de formage de panneaux de bardage rotatifs

- Une bobine chargée sur un dévidoir passe à travers une tête de formage rotative

- Des rouleaux plient continuellement la bande pour lui donner la forme souhaitée.

- Les panneaux sortent et sont coupés à la longueur par des scies rotatives.

- Passage rapide d'un profil à l'autre

- Volumes plus faibles et longueurs plus courtes

- Portable et peu encombrant

Composants clés d'une ligne de profilage de panneaux de bardage

Un système complet de profilage de panneaux de bardage se compose des éléments suivants

- Dérouleur : Alimentation de la ligne en bandes de bobines de métal

- Unité d'alimentation : Contrôle la vitesse et la tension de la bande

- Unité de perforation : Perce des trous pour les fixations

- Unité de prédécoupage : Coupes d'isolation, fentes et encoches

- Supports de formation : Plier et façonner le profil par un laminage progressif

- Opérations post-formation : Ourler, poinçonner, déshuiler

- Presse à découper : Coupe les panneaux formés aux longueurs spécifiées

- Convoyeur de sortie : Transfère les panneaux finis de la ligne

Des équipements supplémentaires tels que des tables d'empilage, des presses de gaufrage et des systèmes d'emballage automatisés peuvent être intégrés pour la manipulation des matériaux.

Dérouleuses pour le formage de panneaux de bardage par laminage

La dérouleuse accueille de grandes bobines de tôle plate et introduit la bande dans la profileuse. Caractéristiques principales :

- Capacité de bobines jusqu'à 25 tonnes

- Déroulement motorisé par un moteur AC avec frein

- Rouleaux caoutchoutés pour une prise en main antidérapante

- Système de contrôle de la tension du rouleau du danseur

- Chariot à bobines pour un chargement et un changement rapides

Unités de poinçonnage

Les unités de poinçonnage créent des trous dans la bande pour les fixations telles que les clous, les vis et les rivets utilisés pour installer le bardage final :

- Disponible avec une ou plusieurs têtes de poinçonnage

- Entraînements pneumatiques, hydrauliques ou servoélectriques des poinçons

- Matrices d'outillage pour trous ronds, fendus ou façonnés

- Espaces programmables entre les trous

- Les unités de dénudage empêchent le blocage du matériau

Stations de pré-coupe

Ces stations découpent des fentes longitudinales ou des encoches dans la bande avant le formage par laminage :

- Couteaux rotatifs pour les fentes d'isolation et de ventilation

- Couteaux de cisaille guillotine pour l'entaillage des arêtes

- Actionnement servoélectrique ou hydraulique

- Réduit le travail de préparation secondaire supplémentaire

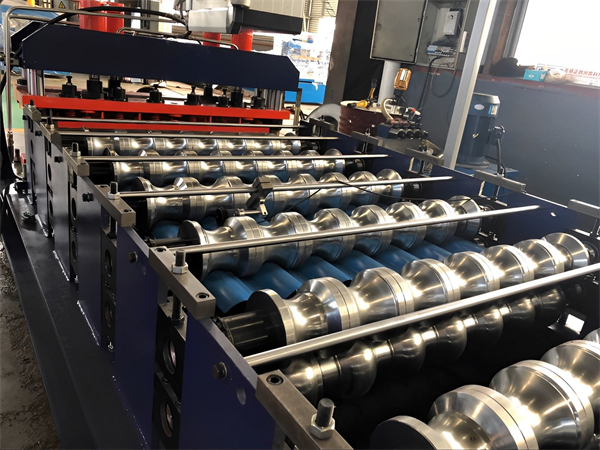

Bancs de laminage

Au cœur de la machine, des bancs de formage plient progressivement la bande pour lui donner le profil final :

- En général, 10 à 16 personnes sont présentes dans la file d'attente.

- Chaque support contient des rouleaux supérieurs et inférieurs

- Rouleaux usinés pour former progressivement le contour par petits incréments

- Le diamètre, l'angle et l'espacement des rouleaux déterminent le profil.

- Les rouleaux sont entraînés par des moteurs à courant alternatif avec des réducteurs.

Les profils de bardage courants utilisent différentes combinaisons et séquences des opérations de formage suivantes :

- Rupture : Pliage initial d'une bande plate en angles simples

- Flasque : Pliage perpendiculaire au sens de la bande

- Ondulation : Création de vagues ou de nervures transversales à la bande

- Perles : Former des formes spécialisées sur les bords

- Ourlet : Pliage des bords pour plus de sécurité et d'esthétique

- Découpe de profilés : Découpage de l'excédent de matériau

Sections post-formage

Des opérations supplémentaires sont effectuées après le formage initial par laminage :

- Entaille de coin : Découpe pour former des joints de recouvrement

- Perforation automatique : Ajout de trous pour faciliter l'installation

- Déshuilage : Élimination des lubrifiants dans le processus de formage

- Ourlet : Bords de panneaux rabattables pour la sécurité et l'esthétique

- Gaufrage : Application de motifs et de textures de surface

Presses à découper

Les panneaux formés sont coupés à la longueur spécifiée par la presse à découper :

- Presses électro-hydrauliques ou servo-électriques à cycle automatique

- La lame supérieure actionnée coupe les panneaux comme un coupe-papier géant.

- Longueurs de 2 pieds à 24 pieds

- Tolérances de longueur de ±1/16″.

- Longueur du panneau, compteur et taille du lot programmables

Convoyeurs de sortie

Des convoyeurs de sortie motorisés transfèrent les panneaux coupés hors de la ligne :

- Convoyeurs à rouleaux ou à bande

- Vitesses et élévations réglables

- Longueurs jusqu'à 40 pieds

- Permet d'empiler ou de regrouper les panneaux

Caractéristiques

Spécifications techniques typiques des machines de formage de panneaux de bardage :

| Paramètre | Caractéristiques |

|---|---|

| Type de matériau | Acier, aluminium, alliages de cuivre |

| Epaisseur du matériau | 26 - 20 gauge (0.6 - 1.0 mm) |

| Largeur de la bande | Jusqu'à 24 pouces (600 mm) |

| Vitesse de formage | 16 - 65 pieds/min (5 - 20 m/min) |

| Puissance de frappe | Jusqu'à 25 tonnes (220 kN) |

| Taux de perforation | Jusqu'à 2000 trous/min |

| Largeur du profil | 0,5 - 12 pouces (15 - 300 mm) |

| Hauteur du profil | 0,5 - 3 pouces (15 - 75 mm) |

| Rayon de courbure final minimum | Épaisseur x 2 pour l'acier, x3 pour l'aluminium |

| Tolérance de longueur | ± 1/16 de pouce (± 2 mm) |

| Tolérance du trou | ± 1/64 pouce (± 0,5 mm) |

Ces paramètres dépendent du modèle de la machine et peuvent être personnalisés en fonction des exigences de l'application.

Dimensions de la machine

Grâce à leur configuration en ligne, les machines à panneaux de bardage sont longues mais peu encombrantes :

- Ligne de 10 stands : ~50 pieds x 4 pieds

- Ligne de 15 stands : ~80 pieds x 5 pieds

- Hauteur typique d'environ 12 pieds

Exigences en matière d'espace au sol

- Prévoir une longueur pour le chariot d'alimentation des bobines et les convoyeurs de sortie.

- Un dégagement d'au moins 15 à 20 pieds est recommandé à la sortie.

- 6 pieds d'accès requis autour pour l'entretien et le fonctionnement

- Sol en béton nivelé capable de supporter des charges d'équipement

Consommation électrique de la station

La puissance requise varie de 15 à 50 kW en fonction de la vitesse de production, de la longueur de la ligne et des équipements dont elle est dotée :

- Dérouleur : 7,5 kW

- Punch : 15 kW

- Prédécoupe : 4 kW

- Formage de rouleaux : 15 kW

- Post-formage : 6 kW

- Presse à découper : 20 kW

- Convoyeurs : 1 kW

Besoins en air comprimé

- Pression : Minimum 6 bar

- Débit : 10-15 m3/h par machine

- Unité de traitement de l'air avec sécheur, filtres et régulateur

Conception et ingénierie

Les profileuses sont conçues sur mesure pour chaque profilé. Les principales étapes de la conception sont les suivantes :

- Créer un modèle 3D de la forme souhaitée du panneau

- Utiliser un logiciel de CAO pour "dérouler" la forme 3D en profil de bande 2D

- Concevoir les contours du rouleau pour qu'il corresponde au profilage

Autres considérations relatives à la conception :

- Nombre de supports nécessaires pour réaliser des pliages progressifs et de qualité

- Type et emplacement des opérations de poinçonnage et de prédécoupage

- Opérations possibles après la formation

- Contrôles et automatisation

La simulation par éléments finis permet d'optimiser virtuellement le processus de laminage. Des essais rigoureux sont effectués sur les machines pour vérifier la qualité et les tolérances avant l'expédition.

Normes et codes

Les équipements de profilage de panneaux de bardage sont généralement conformes à des normes telles que.. :

- ISO 10801 - Sécurité des machines

- ISO 12100 - Évaluation des risques

- ISO 14001 - Gestion de l'environnement

- ISO 3834 - Exigences de qualité pour le soudage

- IEC 60204 - Équipement électrique des machines

- ANSI B11.19 - Critères de performance pour la sauvegarde

- NEC, NEMA, UL, CSA, CE - Sécurité électrique

Les panneaux produits doivent répondre aux exigences fixées par :

- ASTM A463 - Tôle d'acier, acier galvanisé zingué

- ASTM A792 - Tôle d'acier, revêtue d'un alliage aluminium-zinc

- ASTM A924 - Exigences générales pour les tôles d'acier

- CAN S136 - Spécification nord-américaine pour la tôle d'acier

Les spécifications de codes tels que AISI S100 et ASCE 7 sont utilisées pour concevoir les panneaux en fonction de leur capacité de charge. Les normes de construction locales peuvent également s'appliquer.

Applications des profileuses pour panneaux de bardage

Les lignes de profilage de panneaux de bardage sont utilisées pour des applications résidentielles, commerciales et industrielles :

Bardage résidentiel

- Vinyle, métal isolé, panneaux de pierres empilées

- Profilés de recouvrement, de recouvrement hollandais, de planche et de latte

- Panneaux isolés pour améliorer l'efficacité énergétique

Façades de magasins et de commerces

- Systèmes de bardage métallique décoratif

- Panneaux structuraux isolés (SIP)

- Panneaux d'accent et panneaux composites

Murs et cloisons industriels

- Panneaux métalliques isolés pour l'entreposage frigorifique

- Panneaux pour salles blanches avec surfaces affleurantes

- Cloisons démontables

Véhicules de transport

- Flancs de la remorque

- Panneaux extérieurs de l'autocar

- Gaines de wagons

Installations solaires

- Toitures métalliques sur les fermes solaires

- Auvents d'abris de voiture au-dessus des panneaux solaires

- Rails de montage et structures de support

Les matériaux courants des panneaux sont l'acier galvanisé, l'acier AZ50 et l'aluminium. L'épaisseur varie de 0,4 mm à 1,0 mm. Les revêtements en zinc ou en PVDF offrent une résistance à la corrosion et des finitions colorées.

Choisir un fabricant de profileuses pour panneaux de bardage

Voici les facteurs clés à prendre en compte lors de la sélection d'un fournisseur d'équipement :

Expertise technique

Recherchez une vaste expérience dans la conception et la construction de lignes de panneaux de bardage, notamment :

- Équipe d'ingénieurs internes possédant une expertise dans le domaine des cylindres

- Capacité de fabrication d'équipements en interne

- Expérience dans la gestion de projets personnalisés similaires

- Expertise répondant aux normes de qualité internationales

Offres de personnalisation

Le fournisseur devrait être en mesure de personnaliser la ligne pour :

- Besoins spécifiques en matière de profilés de bardage

- Volumes de production

- Niveau d'automatisation

- Intégration de périphériques

- Vitesse de la ligne et exigences en matière d'outillage

Gamme d'équipements

Tenir compte de l'offre des fabricants :

- Lignes complètes et machines autonomes

- Modèles de catalogue standard pour les profils courants

- Équipement connexe de traitement des métaux

Capacités en matière de qualité et d'essais

- Installations de production certifiées ISO

- Inspection et documentation de la qualité

- Capacités d'essais en interne et sur site

- Capacité à affiner l'outillage avant la livraison finale

Installation et assistance

Recherchez un service d'assistance complet avec :

- Aménagement du site, planification des services publics

- Installation et mise en service sur site

- Formation des opérateurs

- Service après-vente et assistance technique

Lorsque vous comparez les fournisseurs, demandez des références de clients ayant des applications similaires. Les visites sur place peuvent en dire long sur les capacités de fabrication.

Analyse des coûts de l'équipement de formage de panneaux de bardage par laminage

Les équipements de profilage représentent un investissement important. Voici un aperçu des principaux facteurs de coût à des fins de budgétisation.

Prix d'achat de l'équipement

Les prix varient en fonction de :

- Type et taille de la machine

- Vitesse de production et longueur de la ligne

- Niveau d'automatisation et opérations supplémentaires

- Conception de machines sur mesure ou standard

- Matériel de manutention et outillage supplémentaires

| Equipement | Échelle des prix |

|---|---|

| Machines manuelles et semi-automatiques | $50,000 – $500,000 |

| Lignes automatiques de profilage | $200,000 – $5,000,000 |

| Usine complète à haut volume, clé en main | >$10 000 000 |

Les devis des fournisseurs présélectionnés doivent être comparés sur la base des mêmes spécifications. Attendez-vous à payer plus cher pour des machines construites en Europe ou en Amérique du Nord que pour des machines fabriquées en Chine.

Coût de la mise en place et de l'installation

- Prévoir 10-15% pour le coût de la machine

- Comprend le transport, la main-d'œuvre d'installation, les services publics, la préparation du site

- Varie en fonction de la situation géographique

Coûts d'outillage

L'outillage pour les profils de bardage peut varier de $4000-$15,000 pour les jeux de rouleaux initiaux. Des jeux supplémentaires pour un changement rapide peuvent être recommandés pour plus de flexibilité. Durée de vie de 40 000 miles si l'entretien est bien fait.

Analyse des coûts d'exploitation

Principaux coûts d'exploitation :

- Travail : Réglage et surveillance des machines, entretien

- Matériaux : Approvisionnement en bobines de métal

- Services publics : Consommation électrique, air comprimé

- Consommables : Lubrifiants, poinçons et matrices

- Entretien : Remplacement et réparation de composants

Les besoins en main-d'œuvre sont généralement de 2 à 3 personnes par équipe. L'automatisation peut contribuer à réduire la main-d'œuvre et à améliorer la cohérence.

Les coûts des services publics s'élèvent à environ $15-25 par heure de fonctionnement. Les consommables et les réparations représentent en moyenne 1-2% du coût de la machine par an.

Taux de production prévus

Les taux de production déterminent le potentiel de profit.

- Machines manuelles : 100-500 pi2/hr

- Lignes semi-automatiques : 500-1500 pi2/hr

- Lignes automatiques à grande vitesse : 2000+ ft2/hr

Les lignes de profilage en tandem permettent d'atteindre des volumes très élevés, jusqu'à 10 000 pi2/h.

L'utilisation approximative du métal est la suivante :

- 12-15 livres par 100 pieds carrés de panneaux

- 1 tonne de bobine permet d'obtenir 1500 pieds carrés de revêtement

Retour sur investissement

- Amortissement en 2 à 4 ans avec une planification adéquate

- Un taux d'utilisation plus élevé se traduit par un amortissement plus rapide

- Réduire la période d'amortissement en commençant par des lignes semi-automatiques

Tenez compte de facteurs tels que l'augmentation des prix des métaux et des coûts de main-d'œuvre lors de l'estimation du délai de retour sur investissement. Envisager des options de crédit-bail pour réduire les coûts initiaux.

Installation et fonctionnement

Des procédures d'installation et d'utilisation correctes sont essentielles pour une productivité et une longévité maximales.

Recommandations sur l'aménagement du site

- La ligne doit être parfaitement plane pour que le matériau s'écoule sans heurt.

- Zones d'entrée et de sortie droites sans obstructions

- Stockage des bobines à proximité du dérouleur

- Un espace libre de 15 à 20 pieds est recommandé à la sortie pour une manipulation sûre des panneaux.

- Les services publics tels que l'électricité et l'air comprimé doivent être facilement accessibles.

- Portes d'accès pour la maintenance sur tout le pourtour

Installation de l'équipement

- Suivre les directives du fabricant concernant la préparation du site

- Utilisation de fondations en béton plus épaisses pour les poinçonneuses

- Boulonner solidement les machines aux fondations

- Ne pas tordre ou déformer la ligne pendant l'assemblage

- Aligner et coupler les machines en respectant les tolérances

- Installer des systèmes électriques, pneumatiques et de lubrification

- Tester minutieusement toutes les fonctions avant la production

Précautions de sécurité

- Installer des protections autour des pièces mobiles

- Dispositifs de verrouillage pour isoler l'énergie électrique et l'énergie stockée

- Arrêts d'urgence bien signalés

- Signalisation du fonctionnement des machines et des dangers

- Fournir aux opérateurs les EPI nécessaires

Changement de produit

Le passage d'un profil à l'autre nécessite le changement de l'outillage des rouleaux :

- Mettre en scène le nouvel outillage sur des chariots à proximité de la ligne

- Retirer les vis de fixation pour échanger les outils supérieurs et inférieurs, un support à la fois.

- Régler l'espacement et le niveau des rouleaux en fonction des tableaux d'outillage.

- Faire passer lentement la pièce d'essai et inspecter la forme

- Réglage précis de l'alignement des rouleaux, si nécessaire, pour un écoulement régulier du matériau

Avec de l'expérience, des équipes qualifiées peuvent réaliser un changement de profil en 4 à 6 heures. Un outillage numéroté et organisé permet d'accélérer le processus.

Fonctionnement

- Mettre en scène la nouvelle bobine sur le dévidoir, en fixant le bord d'attaque dans l'unité d'alimentation.

- Régler la vitesse de la ligne et l'angle d'avance en fonction du matériau

- Commencer le formage, en inspectant périodiquement les panneaux.

- Contrôle de la qualité et de l'espacement des trous perforés

- Procéder à des ajustements mineurs des outils et des paramètres entre les passages

- Décharger les panneaux, ébavurer les bords si nécessaire

- Lubrifier les surfaces de roulement et remplacer les consommables tels que les poinçons.

- Suivre les instructions du fabricant pour les fonctions automatisées

La vitesse de la ligne est généralement limitée par les unités de poinçonnage de la machine. Des taux de production plus élevés nécessitent davantage de presses de poinçonnage.

Guide de dépannage

| Enjeu | Causes possibles | Correction |

|---|---|---|

| Profilage inégal | Rouleaux mal alignés, roulements usés | Réaligner/remplacer les roulements |

| Problèmes de poinçonnage | Poinçons usés/endommagés, alimentation en bande incorrecte | Remplacer les poinçons, augmenter l'angle d'avance |

| Blocage du métal | Lubrification insuffisante, rouleaux d'entrée usés/endommagés | Augmenter le flux de lubrifiant, remplacer les rouleaux d'entrée |

| Rayures sur les panneaux | Revêtement de rouleau endommagé, sections de formage sales | Remettre en état ou remplacer les rouleaux endommagés, nettoyer régulièrement |

| Bruit sourd | Rouleaux mal alignés/déséquilibrés, fixations desserrées | Réaligner les rouleaux, serrer les ferrures |

| Variations de longueur | Vitesse d'avance irrégulière, lames de coupe usées | Maintenir une vitesse de bande régulière, remplacer les lames usées |

Consulter le manuel de l'équipement et le fabricant si les problèmes persistent. Un entretien adéquat permet de minimiser les problèmes.

Maintenance

Un entretien régulier améliore les performances et la durée de vie :

- Inspecter les composants clés tels que les roulements, les joints et les cylindres.

- Lubrifier les pièces mobiles avec de l'huile, de la graisse ou du graphite.

- Examiner le revêtement de la surface du rouleau et le remettre en état si nécessaire

- Vérifier que les boulons de fixation, les courroies et les chaînes ne sont pas desserrés.

- Vérifier que les connexions électriques sont bien serrées

- Ajuster ou remplacer les poinçons, les dévêtisseurs et les matrices usés.

- Nettoyer les filtres, les régulateurs et les lubrificateurs de l'alimentation en air.

- Retouchez les parties écaillées

Choix des matériaux des panneaux de bardage

Le choix du bon matériau pour les bobines de métal est crucial pour obtenir des performances optimales des panneaux formés par roulage.

Comparaison des propriétés des métaux

| Propriété | Acier galvanisé | Aluminium | Acier inoxydable |

|---|---|---|---|

| La force | Haut | Moyen | Moyenne-élevée |

| Lester | Lourd | Très léger | Moyen |

| Résistance à la corrosion | Bien | Excellent | Excellent |

| Conductivité thermique | Faible | Haut | Faible |

| Coût | Faible | Moyen | Haut |

| Formabilité | Bien | Excellent | Pauvre |

| Options de finition | Peint, stratifié | Anodisé, peint | Miroir, satin |

L'acier galvanisé avec peinture offre un équilibre économique entre la solidité, le poids et la résistance à la corrosion. L'aluminium est très léger mais difficile à couper et à installer. L'acier inoxydable offre la meilleure résistance à la corrosion pour les environnements extrêmes.

Grades de métaux populaires

Acier galvanisé à chaud

- Acier de base CS ou FS faiblement allié

- Zingage à chaud jusqu'à G90, G60, G40

- Excellente protection contre la corrosion

- Finition à peindre

Acier revêtu d'un alliage aluminium-zinc

- Revêtement AZ50, AZ60, AZ100

- Combiner la résistance à la corrosion de l'Al et du Zn

- Plus léger que l'acier galvanisé

- Finition thermoréfléchissante

Acier prélaqué

- Peinture cuite au four sur revêtement métallique

- Polyester, polyester modifié par du silicone ou fluorure de polyvinylidène (PVDF)

- Finitions colorées durables

- Réduction de la peinture des sites

Aluminium anodisé

- Anodisation claire ou colorée

- Plus dur que la peinture, résiste à la décoloration

- Stabilité environnementale

- Finitions NotFadeTM garanties 30 ans

Guide de sélection des matériaux des bobines

| Application | Matériau recommandé | Épaisseur typique |

|---|---|---|

| Toiture | Aluminium, acier galvanisé | 0,4 - 0,7 mm |

| Revêtement mural | Acier prélaqué, galvanisé | 0,5 - 1,0 mm |

| Soffites | Aluminium prélaqué | 0,6 - 0,8 mm |

| Revêtement intérieur | Acier inoxydable | 0,4 - 0,6 mm |

| Humidité élevée | Aluminium, acier inoxydable | 0,5+ mm |

| Entreposage frigorifique | Alliages spéciaux | 0,8+ mm |

L'épaisseur du matériau est choisie en fonction des portées souhaitées, des charges de vent/neige et des normes de construction. Les épaisseurs plus importantes permettent d'obtenir une plus grande résistance et une meilleure rigidité des panneaux.

Faites certifier les matériaux par des laboratoires accrédités avant de les acheter. Les fournisseurs de métaux réputés peuvent faire des recommandations. Testez les prototypes de panneaux avant la production complète.

Comparaison des profils des panneaux de bardage

De nombreux profils peuvent être formés par laminage en fonction des besoins esthétiques et fonctionnels.

Profilés de bardage vertical

Planches et lattes

- Planches avec chevauchement des lattes

- Largeurs de planches de 6 à 12 pouces

- Aspect architectural traditionnel

- Crée un visuel vertical spectaculaire

- Lignes d'ombres profondes

V-Rib

- Côtes étroites et relevées

- Espacement des côtes de 2 à 3 pouces

- Texture et aspect intéressants

- Léger et solide

- Dissimule les murs irréguliers

Strié

- Crêtes verticales le long du panneau

- Aspect propre et rationalisé

- Diffuse la lumière de manière uniforme

- Esthétique moderne et industrielle

- Réduit visuellement l'échelle du bâtiment

Profilés de bardage horizontaux

Bardage à clin

- Panneaux horizontaux à joints chevauchants

- Largeurs d'exposition de 4 à 12 pouces

- Aspect traditionnel du bardage en bois

- Les bords inférieurs biseautés s'emboîtent

- Alignement facile sur les murs

Ondulé

- Modèle d'onde sinusoïdale

- Taille des vagues de 2 à 3 pouces commune

- Texture visuelle distinctive

- Léger et rigide

- Entretien et coût réduits

Shiplap

- Planches horizontales avec chants shiplapped

- Joint de feuillure ajusté

- Largeurs de planches de 8 à 12 pouces

- Un look épuré, lisse et minimaliste

- Protection renforcée contre les intempéries

Comparaison des profils de panneaux laminés

| Fonctionnalité | Planches et lattes | V-Rib | Bardage à clin | Ondulé |

|---|---|---|---|---|

| Les regards | Traditionnel | Moderne | Classique | Industrie |

| La force | Haut | Moyen | Moyen | Moyen |

| Résistance au vent | Excellent | Bien | Juste | Bien |

| Installation | Simple | Juste | Facile | Rapide |

| Maintenance | Faible | Moyen | Moyen | Faible |

| Coût | Moyen | Faible | Faible | Faible |

Le choix du profilé dépend de l'esthétique, de la conception du bâtiment et des besoins de performance. La combinaison de plusieurs profils peut apporter un intérêt visuel.

Tolérances autorisées pour les panneaux de qualité

Le respect des tolérances de profilage est essentiel pour l'ajustement, la finition et l'installation des panneaux.

Zones de tolérance critique

Domaines clés pour la précision :

- Longueur du panneau : Affecte l'ajustement avec les panneaux adjacents et l'ossature

- Les lieux de tournage : Position des trous, des encoches et des découpes

- Hauteur et largeur du profil : Impacts sur les couvertures et les articulations

- Planéité : Éviter les courbures, les torsions et les distorsions

- Angles d'angle et rayons de courbure : Détermine la rigidité et l'ajustement

Tableau des tolérances des panneaux laminés

| Caractéristique | Tolérance standard |

|---|---|

| Longueur du panneau | ± 1/8 de pouce |

| Profondeur de recouvrement/ajustement | ± 1/16 de pouce |

| Largeur du profil | ± 1/16 de pouce |

| Hauteur du profil | ± 1/32 pouce |

| Emplacement du trou | ± 1/32 pouce |

| Taille du trou | ± 1/64 de pouce |

| Espacement des trous | ± 1/16 de pouce |

| Rectitude | 1/8 de pouce par longueur de 10 pieds |

| Planéité | 1/16 de pouce par pied de largeur |

Des tolérances plus étroites sont possibles mais coûtent plus cher. Les tolérances doivent être définies au cours de la phase de conception et de prototypage.

Obtenir un laminage précis

Résultats de précision de :

- Conception et simulation 3D avancées

- Matrices de laminage usinées avec précision

- Construction robuste de la machine sans vibration

- Des fondations planes et solidement boulonnées

- Les rouleaux doivent être parallèles le long de leurs axes

- Espacement des rouleaux et pressions réglables

- Vitesse d'avance constante de la bande

- Lames de coupe tranchantes

Les contrôles effectués à chaque étape du processus permettent également d'obtenir des tolérances de qualité constantes.

Comparaison entre le profilage et le freinage de la tôle

Le formage par laminage et le formage par freinage sont les deux principales méthodes de production de profils de panneaux métalliques.

Vue d'ensemble du processus de formage des métaux par freinage

- La feuille plate est serrée entre une matrice supérieure et une matrice inférieure.

- La tête de la presse plieuse forme la feuille en une seule fois

- Plusieurs courbes sont nécessaires pour former le profil final.

- Utilisé pour les petites séries et les panneaux personnalisés

- Longueurs maximales limitées par la taille du lit de la presse

Formage par roulage et formage par freinage

| Paramètre | Forme rouleau | Formage des freins |

|---|---|---|

| Temps de préparation | Heures | Procès-verbal |

| Fonctionnement | En continu | Lot |

| Taux de production | Haut | Faible |

| Longueurs possibles | Illimité | Limite de la taille du lit de la presse |

| Coût de l'outillage | Haut | Faible |

| Économies de matériaux | Haut | Faible |

| Gamme d'épaisseur | 24 - calibre 4 | 24 - 16 gauge |

| Investissement en capital | Haut | Faible |

| Cohérence du produit | Excellent | Juste |

| Complexité du profil | Moyen | Haut |

| Flexibilité du prototype | Faible | Haut |

Quand choisir le formage par roulage plutôt que le formage par freinage ?

Le profilage présente des avantages pour :

- Volumes de production élevés

- Grandes longueurs de pièces

- Répétition de la longueur des segments

- Jauges fines à haute résistance

- Des profils complexes mais cohérents

- Exigences strictes en matière de tolérance

- Coût par pièce inférieur

Confection de freins :

- Volumes faibles à moyens

- Longueurs plus courtes ou personnalisées

- Modifications fréquentes de la conception

- Courtes séries de production

- Des profils plus simples

- Tolérances plus étroites acceptables

- Diminution des investissements en équipements

Pour les grandes longueurs ou les grandes quantités, le profilage est généralement le meilleur choix. Pour les petites séries personnalisées, le formage par freinage peut s'avérer plus approprié.

Entretien et remise en état des équipements de formage de rouleaux

Un programme d'entretien complet minimise les temps d'arrêt et prolonge la durée de vie.

Calendrier d'entretien

| Tâche | Fréquence |

|---|---|

| Inspection visuelle | Quotidiennement |

| Lubrification | Quotidiennement |

| Calibrage de la ligne | Mensuel |

| Rénovation de rouleaux | 6 mois |

| Inspection du système hydraulique | Annuel |

| Vidange de la boîte de vitesses | Tous les ans ou selon les spécifications de l'équipementier |

| Reconstruction des modules de poinçonnage | Après 500 000 cycles |

| Révision majeure | Après une course de 50 à 70 millions de pieds |

Une lubrification plus fréquente est nécessaire sur les lignes à grande vitesse ou les lignes tandem. Les environnements difficiles peuvent nécessiter un nettoyage plus fréquent.

Liste de contrôle pour l'inspection visuelle

- Flux de matériel fluide et synchronisé

- Bruit anormal vibrations

- Fuites au niveau du système hydraulique ou de la lubrification

- Usure des pièces consommables telles que les poinçons

- Accumulation de saletés, de débris, de particules métalliques

- Tout désalignement, relâchement ou dommage

- Échauffement inhabituel des paliers de moteur

- Suivi et tension corrects de la bande transporteuse

Rénovation et modernisation

- Rénovation des rouleaux de formage pour restaurer la surface

- Chromage dur des rouleaux pour une plus grande longévité

- Remplacer les contrôles électroniques obsolètes

- Modernisation des servomoteurs électriques pour la précision

- Mise à jour de la programmation PLC pour plus de flexibilité

- Ajouter des fonctions de changement rapide

- Intégrer un empileur de paquets automatisé

La remise à neuf peut prolonger la durée de vie de 10 à 15 ans. Les mises à niveau peuvent accroître les capacités et la productivité.

Ressources pour les pièces et le service de formage de rouleaux

- Pièces OEM du fabricant de la machine

- Remplacements génériques roulements, hydraulique, valves

- Jeux de rouleaux usinés sur mesure

- Services contractuels de remise en état des pièces

- Aide au dépannage technique

- Reconstruction et modernisation des équipements

- Machines d'occasion et reconstruites

Utilisez les manuels et les experts de l'équipementier pour obtenir les meilleurs résultats. Recherchez des ateliers locaux ayant de l'expérience en matière de cylindres.

Précautions de sécurité pour l'utilisation de l'équipement de profilage

Il est essentiel de travailler en toute sécurité à proximité de ces machines puissantes.

Protection des machines

- Envelopper les supports d'entrée et de formation initiale

- Interverrouillage des portes de protection avec l'alimentation électrique

- Utiliser des rideaux de lumière pour arrêter les mouvements lorsqu'ils sont déclenchés.

- Protections pour les pièces mobiles exposées, telles que les courroies de transmission

- Blindage des boîtiers et des bornes électriques

N'autoriser que les points d'accès essentiels au flux de matériaux. Veiller à ce que les protections restent fonctionnelles.

Sécurité électrique

- Mise à la terre correcte de l'équipement

- Isoler les câbles exposés et les pièces sous tension

- Boîtes électriques étanches

- Protection contre les surcharges des moteurs et des transformateurs

- Interrupteurs de sécurité à limitation de courant

- Boutons d'arrêt d'urgence à proximité des opérateurs

Vérifier régulièrement l'étanchéité des connexions électriques. Maintenir les panneaux fermés.

Précautions sur le lieu de travail

- Panneaux d'avertissement autour des points de pincement

- Revêtement de sol antidérapant dans les zones de travail

- Garde-corps pour les travaux en hauteur

- Ventilation adéquate pour les vapeurs hydrauliques et de lubrifiants

- Extraction des fumées à proximité de travaux de soudage ou de meulage

- Respecter les procédures de verrouillage avant toute opération de maintenance

Maintenir les zones de travail propres et dégagées. Éliminer les risques de glissade ou de trébuchement.

Équipements de protection individuelle

- Vêtements près du corps pour éviter les accrochages

- Lunettes de sécurité avec écrans latéraux

- Protection de l'ouïe (bouchons ou cache-nez)

- Casques de sécurité dans les zones présentant des risques aériens

- Bottes à embout métallique pour la manipulation des panneaux

- Gants de travail pour la manipulation des stocks de métal ou de la ferraille

Fournir des équipements de protection appropriés et veiller à ce qu'ils soient utilisés. Veiller à ce que l'équipement soit conçu de manière ergonomique en fonction de la taille et de la portée de l'opérateur.

Sécurité de la manutention

- Utiliser des aides au levage pour les bobines ou les paquets

- Espace suffisant dans les allées pour la circulation des chariots élévateurs

- Des supports stables et un stockage sécurisé

- Empiler les panneaux à plat et de manière uniforme sur les supports

- Tirer des charges lourdes plutôt que de les pousser

- Marquage clair des arêtes vives de la tôle

Former les travailleurs aux bonnes méthodes de levage manuel et à l'utilisation des chariots élévateurs.

FAQ

Quelle est la différence entre le profilage et le cintrage ?

Le cintrage par roulage utilise une paire de rouleaux circulaires appariés pour plier progressivement une feuille ou une plaque selon un rayon donné. Le formage par laminage utilise plusieurs stations de rouleaux pour former progressivement un profil linéaire avec des segments droits et courbés.

Quels sont les profils qui peuvent être formés par roulage ?

Les profilés les plus courants sont les panneaux de toiture, les revêtements muraux, les supports solaires, les cadres de porte, les systèmes de garde-corps, les échangeurs de chaleur, les barrières antibruit sur les autoroutes, etc. Les profilés peuvent être des formes géométriques, des motifs texturés ou des motifs décoratifs.

Les profileuses peuvent-elles réaliser des coupes et des trous complexes ?

Les machines standard peuvent perforer des trous ronds ou oblongs. Des opérations secondaires peuvent créer des trous spéciaux ou des contours de bord. Cependant, le perçage très complexe n'est pas typique du profilage.

Combien de temps faut-il pour mettre en place un changement de poste ?

Avec un système de changement rapide préparé, les opérateurs qualifiés peuvent changer de profil en 4 à 6 heures. L'agencement de l'outillage doit rester constant pour que les jeux de cylindres puissent être échangés entre les cages.

Quels sont les pays asiatiques qui fabriquent des équipements de profilage ?

La Chine, Taïwan, l'Inde et la Corée du Sud comptent tous d'importants fabricants d'équipements de profilage qui répondent à la demande locale et à la demande d'exportation. Les marques européennes et nord-américaines sont généralement plus haut de gamme.

Quel est le budget à prévoir pour une ligne de profilage ?

Les fourchettes d'investissement approximatives sont les suivantes

- Machines manuelles et semi-automatiques : $50,000 - $500,000

- Lignes de profilage automatiques : $200,000 - $5,000,000

- Usine clé en main à haut volume : $10.000.000+

Les devis des fournisseurs doivent être comparés sur la base de spécifications identiques.

Quelle est la durée typique de la période de remboursement ?

Avec une planification, une utilisation et une efficacité adéquates, le retour sur investissement peut se faire en 2 à 4 ans. Un amortissement plus rapide est possible avec des volumes de production plus élevés sur des lignes simples ou tandem.

Est-il possible d'équiper notre ancienne profileuse d'un entraînement servoélectrique ?

Oui, mais cela nécessite probablement le remplacement du système de commande de la machine. La mise à niveau des entraînements améliore la précision et la vitesse du profilage tout en réduisant la maintenance.

Quelle maintenance préventive doit être effectuée ?

- Inspections quotidiennes, lubrification, nettoyage

- Étalonnages et essais mensuels

- Rénovation trimestrielle des pièces d'usure

- Inspections annuelles du système hydraulique, de la boîte de vitesses et du système électrique

- Reconstruire ou remplacer périodiquement les principaux composants

Quelles sont les mesures de sécurité les plus importantes ?

Protection adéquate des machines, procédures de verrouillage et d'étiquetage, systèmes de sécurité électrique, organisation du lieu de travail, formation des opérateurs et équipement de protection individuelle.