Perfiladoras de paneles de revestimiento se utilizan para conformar bobinas metálicas en diversos perfiles para revestimientos de edificios y paneles de pared. Este equipo permite una producción eficiente y continua de paneles de alta calidad.

Visión general del equipo de perfilado de paneles de revestimiento

La conformación por laminación es un proceso metalúrgico en el que la chapa metálica se hace pasar por trenes de laminación consecutivos para doblarla y darle forma de perfiles a medida. Es un proceso continuo de alta velocidad capaz de producir grandes volúmenes de producto acabado.

Los paneles metálicos perfilados son ligeros, duraderos y rentables. Se utilizan habitualmente para:

- Revestimiento exterior y revestimiento de paredes en edificios residenciales y comerciales

- Tejados

- Revestimientos interiores de paredes y techos

- Bastidores de paneles solares

- Barreras acústicas para autopistas

- Sistemas de estanterías

- Carrocerías de remolques y camiones

- Construcción naval y de vagones de ferrocarril

- Fabricación de muebles y electrodomésticos

Ventajas de los paneles metálicos perfilados:

- Calidad y precisión constantes en toda la longitud

- Flexibilidad de perfiles y calibres

- Mayor resistencia que las chapas

- Producción más rápida que el conformado de frenos a medida

- Menor desperdicio de material

Las líneas de perfilado pueden producir diversas formas de paneles, como ondulados, acanalados, estriados o planos. Entre los perfiles de revestimiento más populares se encuentran el tablero y listón vertical, el revestimiento traslapado horizontal, el listón shiplap y la costura traslapada holandesa.

Tipos de máquinas perfiladoras de paneles de revestimiento

Existen dos tipos principales de equipos de perfilado:

Líneas de perfilado de paneles de revestimiento en línea

- La bobina alimentada desde un desbobinador entra en estaciones en línea para conformar gradualmente el perfil

- Las estaciones realizan operaciones como alimentación, punzonado, corte, laminado y dobladillado

- Los paneles formados salen de la línea hacia una prensa de corte para el corte longitudinal

- Produce paneles de hasta 18 pies de largo

- Longitud determinada por los ciclos de la prensa de corte

- Adecuado para grandes volúmenes de producción

Máquinas perfiladoras rotativas de paneles de revestimiento

- La bobina cargada en un carrete pasa por un cabezal de conformado giratorio

- Los rodillos doblan continuamente la banda en el contorno deseado

- Los paneles salen y se cortan a medida con sierras giratorias

- Cambio rápido entre perfiles

- Menor volumen y menor duración

- Portátil y ocupa menos espacio

Componentes clave de una línea de perfilado de paneles de revestimiento

Un sistema completo de perfilado de paneles de revestimiento consta de:

- Desenrollador: Alimenta la banda de bobina metálica en la línea

- Unidad de alimentación: Controla la velocidad y la tensión de la banda

- Unidad de perforación: Perfora agujeros para fijaciones

- Unidad de precorte: Corta ranuras y muescas de aislamiento

- Puestos de formación: Curvar y dar forma al perfil mediante laminado progresivo

- Operaciones de postformado: Dobladillos, perforaciones, desaceitado

- Prensa de corte: Corta paneles conformados a las longitudes especificadas

- Cinta de salida: Transfiere paneles acabados de la línea

Para la manipulación de materiales, pueden integrarse equipos adicionales como mesas de apilado, prensas de estampación y empaquetado automático.

Desenrolladores para perfilado de paneles de revestimiento

El desenrollador sujeta grandes bobinas de chapa plana y alimenta la banda a la laminadora. Características principales:

- Capacidades de bobina de hasta 25 toneladas

- Desenrollado accionado por motor de CA con freno

- Rodillos engomados para un agarre antideslizante

- Sistema de control de la tensión del rodillo bailarín

- Carro de bobinas para carga y cambio rápidos

Unidades de punzonado

Las unidades de perforación crean agujeros en la banda para los elementos de fijación como clavos, tornillos y remaches utilizados para instalar el revestimiento final:

- Disponible con uno o varios cabezales de perforación

- Accionamientos de punzones neumáticos, hidráulicos o servoeléctricos

- Matrices para agujeros redondos, ranurados o perfilados

- Espacios programables entre orificios

- Las unidades de desaislado evitan el atasco de material

Estaciones de precorte

Estas estaciones cortan ranuras longitudinales o muescas en la banda antes del perfilado:

- Cortadoras giratorias para ranuras de ventilación de aislamiento

- Cuchillas de guillotina para entallar cantos

- Accionamiento servoeléctrico o hidráulico

- Reduce el trabajo adicional de preparación secundaria

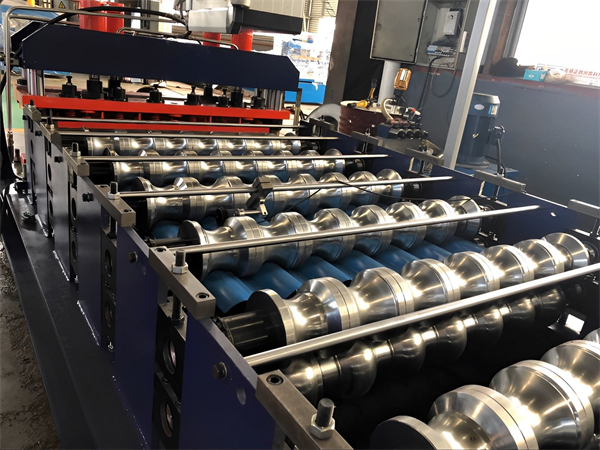

Soportes de perfilado

El corazón de la máquina, los soportes de conformado doblan progresivamente la banda hasta darle el perfil final:

- Normalmente entre 10 y 16 puestos en la fila

- Cada soporte contiene rodillos superiores e inferiores

- Rodillos mecanizados para formar gradualmente el contorno mediante pequeños incrementos

- Los diámetros, ángulos y espaciado de los rodillos determinan el perfil

- Los rodillos giran mediante motores de corriente alterna con cajas de engranajes.

Los perfiles de revestimiento comunes utilizan diferentes combinaciones y secuencias de las siguientes operaciones de conformado:

- Rompiendo: Doblado inicial a partir de banda plana en ángulos simples

- Rebordear: Doblado perpendicular a la dirección de la banda

- Ondulación: Creación de ondas o nervaduras transversales a la banda

- Abalorios: Formación de formas especializadas en los bordes

- Dobladillo: Bordes plegables para mayor seguridad y estética

- Corte de perfiles: Recorte del material sobrante

Secciones de postformado

Se realizan operaciones adicionales tras el perfilado inicial:

- Muescas en las esquinas: Corte para formar juntas solapadas

- Perforación automática: Añadir orificios para facilitar la instalación

- Desengrasado: Eliminación de lubricantes del proceso de conformado

- Dobladillo: Bordes de panel abatibles para mayor seguridad y estética

- Gofrado: Aplicación de patrones y texturas superficiales

Prensas de corte

Los paneles conformados se cortan a las longitudes especificadas mediante la prensa de corte:

- Prensas electrohidráulicas o servoeléctricas con ciclos automáticos

- La cuchilla superior accionada cizalla los paneles como un cúter gigante

- Longitudes desde 2 pies hasta 24 pies

- Tolerancias de longitud dentro de ±1/16″.

- Longitud de panel, contador y tamaño de lote programables

Transportadores de salida

Los transportadores de salida motorizados transfieren los paneles cortados fuera de la línea:

- Transportadores de rodillos o de cinta

- Velocidades y elevación ajustables

- Longitudes de hasta 40 pies

- Permite apilar o agrupar paneles

Especificaciones

Especificaciones técnicas típicas de las perfiladoras de paneles de revestimiento:

| Parámetro | Especificaciones |

|---|---|

| Tipo de material | Acero, aluminio, aleaciones de cobre |

| Grosor del material | Calibre 26 - 20 (0,6 - 1,0 mm) |

| Ancho de banda | Hasta 600 mm (24 pulgadas) |

| Velocidad de moldeo | 5 - 20 m/min (16 - 65 pies/min) |

| Potencia de golpeo | Hasta 25 toneladas (220 kN) |

| Índice de perforación | Hasta 2000 agujeros/min |

| Anchura del perfil | 0,5 - 12 pulgadas (15 - 300 mm) |

| Altura del perfil | 0,5 - 3 pulgadas (15 - 75 mm) |

| Radio de curvatura final mínimo | Espesor x 2 para acero, x3 para aluminio |

| Tolerancia de longitud | ± 2 mm (± 1/16 pulgada) |

| Tolerancia del agujero | ± 0,5 mm (± 1/64 pulgada) |

Estos parámetros dependen del modelo de máquina y pueden personalizarse en función de los requisitos de la aplicación.

Dimensiones de la máquina

Gracias a la configuración en línea, las máquinas de paneles de revestimiento tienen grandes longitudes pero ocupan poco espacio:

- Línea de 10 puestos: ~50 pies x 4 pies

- Línea de 15 puestos: ~80 pies x 5 pies

- Altura típica de unos 12 pies

Espacio necesario

- Prever una longitud para el carro de entrada de bobinas y los transportadores de salida

- Se recomienda al menos 15-20 pies de espacio libre en la salida

- Se requiere un acceso de 6 pies alrededor para mantenimiento y operación

- Suelo de hormigón nivelado capaz de soportar cargas de equipos

Consumo de energía de la estación

Las necesidades de potencia oscilan entre 15 y 50 kW en función de la velocidad de producción, la longitud de la línea y las características equipadas:

- Desenrollador: 7,5 kW

- Puñetazo: 15 kW

- Precorte: 4 kW

- Perfilado: 15 kW

- Postformado: 6 kW

- Prensa de corte: 20 kW

- Transportadores: 1 kW

Requisitos de aire comprimido

- Presión: Mínimo 6 bar

- Caudal: 10-15 m3/h por máquina

- Unidad de tratamiento de aire con secador, filtros y regulador

Diseño e ingeniería

Las perfiladoras se diseñan a medida para cada perfil. Los pasos clave del diseño son:

- Crear un modelo 3D de la forma deseada del panel

- Utilizar el software CAD para "desenvolver" la forma 3D al perfil de banda 2D

- Diseñar los contornos de los rodillos para que coincidan con el perfilado

Otras consideraciones de diseño:

- Número de soportes necesarios para conseguir curvas graduales y de calidad

- Tipo y ubicación de las operaciones de punzonado y precorte

- Posibles operaciones de postformado

- Controles y automatización

La simulación por elementos finitos ayuda a optimizar virtualmente el proceso de laminado. Se realizan rigurosas pruebas en máquina para verificar la calidad y las tolerancias antes del envío.

Normas y códigos

Los equipos de perfilado de paneles de revestimiento suelen ajustarse a normas como:

- ISO 10801 - Seguridad de las máquinas

- ISO 12100 - Evaluación de riesgos

- ISO 14001 - Gestión medioambiental

- ISO 3834 - Requisitos de calidad para la soldadura

- IEC 60204 - Equipo eléctrico de las máquinas

- ANSI B11.19 - Criterios de rendimiento para la protección

- NEC, NEMA, UL, CSA, CE - Seguridad eléctrica

Los paneles producidos deben cumplir los requisitos establecidos por:

- ASTM A463 - Chapa de acero, acero galvanizado recubierto de cinc

- ASTM A792 - Chapa de acero con revestimiento de aleación de aluminio y zinc

- ASTM A924 - Requisitos generales para chapas de acero

- CAN S136 - Especificación norteamericana para chapas de acero

Las especificaciones de códigos como AISI S100 y ASCE 7 se utilizan para diseñar paneles con capacidad de carga. También pueden aplicarse las normas de construcción locales.

Aplicaciones de las máquinas perfiladoras de paneles de revestimiento

Las líneas de perfilado de paneles de revestimiento se utilizan en aplicaciones residenciales, comerciales e industriales:

Revestimiento residencial

- Vinilo, metal aislado, paneles de piedra apilada

- Perfiles de solapa, solapa holandesa, tabla y listón

- Paneles aislantes para mejorar la eficiencia energética

Fachadas comerciales y minoristas

- Sistemas decorativos de revestimiento metálico de paredes

- Paneles de aislamiento estructural (SIP)

- Paneles de acento y compuestos

Paredes y tabiques industriales

- Paneles metálicos aislantes para cámaras frigoríficas

- Paneles para salas blancas con superficies enrasadas

- Mamparas desmontables

Vehículos de transporte

- Laterales del remolque

- Paneles exteriores de autocaravanas

- Revestimiento de vagones

Instalaciones solares

- Cubiertas metálicas sobre huertos solares

- Marquesinas sobre paneles solares

- Rieles de montaje y estructuras de soporte

Los materiales más comunes de los paneles son el acero galvanizado, el acero AZ50 y el aluminio. El grosor oscila entre 0,4 mm y 1,0 mm. Los revestimientos de zinc o PVDF proporcionan resistencia a la corrosión y acabados de color.

Elección de un fabricante de máquinas perfiladoras de paneles de revestimiento

Estos son los factores clave que hay que tener en cuenta a la hora de seleccionar un proveedor de equipos:

Conocimientos técnicos

Busque una amplia experiencia en el diseño y la construcción de líneas de paneles de revestimiento, incluyendo:

- Equipo interno de ingeniería con experiencia en laminado

- Capacidad de fabricación interna de equipos

- Experiencia en proyectos personalizados similares

- Experiencia que cumple las normas internacionales de calidad

Ofertas de personalización

El proveedor debe poder personalizar la línea para:

- Necesidades específicas del perfil de revestimiento

- Volúmenes de producción

- Nivel de automatización

- Integración de dispositivos periféricos

- Velocidad de línea y requisitos de utillaje

Gama de equipos

Considere la oferta de los fabricantes:

- Líneas completas y máquinas independientes

- Modelos de catálogo estándar para perfiles comunes

- Equipos relacionados con el tratamiento de metales

Calidad y capacidad de ensayo

- Instalaciones de fabricación con certificación ISO

- Inspección de calidad y documentación

- Pruebas internas e in situ

- Capacidad para perfeccionar las herramientas antes de la entrega final

Instalación y asistencia

Busque asistencia de servicio completo con:

- Disposición del emplazamiento, planificación de los servicios públicos

- Instalación y puesta en marcha in situ

- Formación de operadores

- Servicio posventa y asistencia técnica

Cuando compare proveedores, pida referencias de clientes con aplicaciones similares. Las visitas in situ pueden revelar mucho sobre las capacidades de fabricación.

Análisis de costos del equipo de perfilado de paneles de revestimiento

Los equipos de perfilado representan una importante inversión de capital. A continuación se ofrece un resumen de los principales factores de coste a efectos presupuestarios.

Precio de compra del equipo

Los precios varían en función de:

- Tipo y tamaño de la máquina

- Velocidad de producción y longitud de línea

- Nivel de automatización y operaciones adicionales

- Diseño de máquinas a medida frente a estándar

- Equipos de manipulación y herramientas adicionales

| Equipamiento | Rango de precios |

|---|---|

| Máquinas manuales y semiautomáticas | $50,000 – $500,000 |

| Líneas automáticas de perfilado | $200,000 – $5,000,000 |

| Planta completa llave en mano de gran volumen | >$10.000.000 |

Los presupuestos de los proveedores preseleccionados deben compararse basándose en las mismas especificaciones. Las máquinas europeas o norteamericanas son más caras que las chinas.

Coste de instalación

- Permitir 10-15% de coste de la máquina

- Incluye flete, mano de obra de instalación, servicios públicos, preparación del emplazamiento

- Varía según la ubicación geográfica

Costes de utillaje

El utillaje para perfiles de revestimiento puede oscilar entre $4000-$15.000 para los juegos de rollos iniciales. Para mayor flexibilidad, se pueden recomendar juegos adicionales para cambios rápidos. Vida útil de 40.000 millas si se mantiene bien.

Análisis de los costes de explotación

Principales gastos de funcionamiento:

- Trabajo: Puesta a punto y supervisión de máquinas, mantenimiento

- Materiales: Adquisición de bobinas metálicas

- Servicios públicos: Consumo de energía, aire comprimido

- Consumibles: Lubricantes, punzones y matrices

- Mantenimiento: Sustitución de componentes, reparaciones

La mano de obra necesaria suele ser de 2-3 trabajadores por turno. La automatización puede ayudar a reducir la mano de obra y mejorar la uniformidad.

Los servicios públicos cuestan alrededor de $15-25 por hora de funcionamiento. Los consumibles y las reparaciones suponen una media anual de 1-2% del coste de la máquina.

Índices de producción previstos

Las tasas de producción determinan el potencial de beneficios.

- Máquinas manuales: 100-500 pies2/hora

- Líneas semiautomáticas: 500-1500 pies2/hora

- Líneas automáticas de alta velocidad: 2000+ ft2/hr

Las líneas de perfilado en tándem permiten volúmenes muy elevados, de hasta 10.000 pies2/hora.

El uso aproximado del metal es:

- 12-15 libras por 100 pies cuadrados de paneles

- 1 tonelada de bobina rinde 1500 pies cuadrados de revestimiento

Retorno de la inversión

- Amortización en 2-4 años con una planificación adecuada

- Una mayor utilización se traduce en una amortización más rápida

- Reducir el periodo de amortización empezando con líneas semiautomáticas

Tenga en cuenta factores como el aumento de los precios del metal y los costes de mano de obra a la hora de calcular el plazo de retorno de la inversión. Considera las opciones de leasing para reducir los costes iniciales.

Instalación y funcionamiento

Los procedimientos adecuados de instalación y funcionamiento son fundamentales para obtener la máxima productividad y longevidad.

Recomendaciones sobre el trazado del emplazamiento

- La línea debe estar totalmente nivelada para que el material fluya sin problemas

- Zonas de entrada y salida rectas y sin obstrucciones

- Almacén de bobinas situado cerca del desenrollador

- Se recomienda un área libre de 15-20 pies en la salida para un manejo seguro del panel

- Los servicios públicos, como la electricidad y el aire comprimido, deben estar fácilmente disponibles.

- Puertas de acceso para mantenimiento en todo el perímetro

Instalación de equipos

- Siga las directrices de preparación del emplazamiento del fabricante

- Utilizar cimientos de hormigón más gruesos para las punzonadoras

- Atornillar firmemente las máquinas a los cimientos

- No tuerza ni deforme la línea durante el montaje

- Alinear y acoplar máquinas dentro de la tolerancia

- Instalar sistemas eléctricos, neumáticos y de lubricación

- Pruebe a fondo todas las funciones antes de la producción

Precauciones de seguridad

- Instale protecciones de seguridad alrededor de las piezas móviles

- Dispositivos de bloqueo para aislar la energía eléctrica y almacenada

- Paradas de emergencia bien señalizadas

- Señalización del funcionamiento y los peligros de la máquina

- Proporcionar a los operarios los EPI necesarios

Cambio de producto

Para pasar de un perfil a otro es necesario cambiar los juegos de herramientas de los rodillos:

- Colocar el nuevo utillaje en carros cerca de la línea

- Retire los tornillos de fijación para intercambiar las herramientas superior e inferior de un soporte a la vez

- Ajuste la distancia entre rodillos y el nivel según las tablas de herramientas

- Pase la pieza de prueba lentamente e inspeccione la forma

- Ajuste fino de la alineación de los rodillos si es necesario para un flujo suave del material

Con experiencia, los equipos cualificados pueden completar un cambio de perfil en 4-6 horas. Un utillaje numerado y organizado ayuda a acelerar el proceso.

Operación

- Colocar la nueva bobina en la bobina de pago, asegurando el borde de ataque en la unidad de alimentación.

- Ajuste la velocidad de la línea y el ángulo de avance para el material

- Iniciar el encofrado, inspeccionando los paneles periódicamente.

- Supervisar la calidad y el espaciado de los orificios perforados

- Realizar pequeños ajustes en las herramientas y los parámetros entre tiradas

- Descargar los paneles, desbarbando los bordes si es necesario.

- Lubricar las superficies de rodadura y cambiar los consumibles, como los punzones.

- Siga las instrucciones del fabricante para los automatismos

La velocidad de la línea suele estar limitada por las unidades de punzonado de la máquina. Una mayor velocidad de producción requiere más unidades de punzonado.

Guía de resolución de problemas

| Edición | Posibles causas | Corrección |

|---|---|---|

| Perfilado desigual | Rodillos desalineados, rodamientos desgastados | Realinear/sustituir rodamientos |

| Problemas de perforación | Punzones desgastados/dañados, alimentación incorrecta de la banda | Sustituir los punzones, aumentar el ángulo de avance |

| Atasco de metal | Lubricación insuficiente, rodillos de entrada desgastados/dañados | Aumentar el flujo de lubricante, sustituir los rodillos de entrada |

| Arañazos en los paneles | Revestimiento de rodillos dañado, secciones de conformado sucias | Repasar o cambiar los rollos dañados, limpiar regularmente |

| Ruido de golpes | Rodillos desalineados o desequilibrados, cierres sueltos | Realinear los rodillos, apretar los herrajes |

| Variaciones de longitud | Avance irregular, cuchillas desgastadas | Mantener una velocidad de banda constante, sustituir las cuchillas desgastadas |

Consulte el manual del equipo y al fabricante si persisten los problemas. Un mantenimiento adecuado ayuda a minimizar los problemas.

Mantenimiento

Un mantenimiento regular mejora el rendimiento y la vida útil:

- Inspeccione componentes clave como cojinetes, juntas y cilindros.

- Lubricar las piezas móviles con aceite, grasa o grafito.

- Examinar el revestimiento de la superficie del rodillo y repintarlo si es necesario.

- Compruebe si hay pernos de montaje, correas o cadenas sueltos.

- Confirme que las conexiones eléctricas estén bien apretadas

- Ajuste o sustitución de punzones, expulsores y matrices desgastados

- Limpie los filtros, reguladores y lubricadores del suministro de aire.

- Retoque cualquier desconchón

Elección de los materiales de los paneles de revestimiento

Seleccionar el material de bobina metálica adecuado es crucial para obtener un rendimiento óptimo del panel perfilado.

Comparación de las propiedades de los metales

| Propiedad | Acero galvanizado | Aluminio | Acero inoxidable |

|---|---|---|---|

| Fuerza | Alta | Medio | Medio-Alto |

| Peso | Pesado | Muy ligero | Medio |

| Resistencia a la corrosión | Bien | Excelente | Excelente |

| Conductividad térmica | Bajo | Alta | Bajo |

| Coste | Bajo | Medio | Alta |

| Formabilidad | Bien | Excelente | Pobre |

| Opciones de acabado | Pintado, laminado | Anodizado, pintado | Espejo, satinado |

El acero galvanizado con pintura ofrece un equilibrio económico entre solidez, peso y resistencia a la corrosión. El aluminio es ultraligero pero difícil de cortar e instalar. El acero inoxidable ofrece la mejor resistencia a la corrosión para entornos extremos.

Tipos de metal más populares

Acero galvanizado en caliente

- Acero base de baja aleación de grado CS o FS

- Recubrimiento de zinc en caliente hasta G90, G60, G40

- Excelente protección contra la corrosión

- Acabado pintable

Acero recubierto de aleación de aluminio y zinc

- Revestimiento AZ50, AZ60, AZ100

- Combinar la resistencia a la corrosión del Al y el Zn

- Más ligero que el acero galvanizado

- Acabado termorreflectante

Acero prepintado

- Pintura al horno sobre revestimiento metálico

- Poliéster, poliéster modificado con silicona o fluoruro de polivinilideno (PVDF)

- Acabados de color duraderos

- Reduce la pintura de obra

Aluminio anodizado

- Anodizado transparente o de color

- Más duro que la pintura, resiste a la decoloración

- Estabilidad medioambiental

- Acabados NotFadeTM con garantías de 30 años

Guía de selección de materiales para bobinas

| Solicitud | Material recomendado | Espesor típico |

|---|---|---|

| Tejados | Aluminio, acero galvanizado | 0,4 - 0,7 mm |

| Revestimiento de paredes | Acero prepintado, galvanizado | 0,5 - 1,0 mm |

| Plafones | Aluminio prepintado | 0,6 - 0,8 mm |

| Revestimiento interior | Acero inoxidable | 0,4 - 0,6 mm |

| Humedad elevada | Aluminio, inoxidable | 0,5+ mm |

| Almacenamiento en frío | Aleaciones especiales | 0,8+ mm |

El espesor del material se elige en función de las luces deseadas, las cargas de viento/nieve y las normas de construcción. Los grosores más gruesos proporcionan una mayor resistencia y rigidez al panel.

Obtenga material certificado por laboratorios acreditados antes de la compra. Los proveedores de metal reputados pueden ofrecer recomendaciones. Pruebe prototipos de paneles antes de la producción total.

Comparación de perfiles de paneles de revestimiento

Se pueden laminar muchos perfiles posibles en función de las necesidades estéticas y funcionales.

Perfiles de revestimiento vertical

Tabla y listón

- Tableros con listones solapados

- Tablas de 6 a 12 pulgadas de ancho

- Aspecto arquitectónico tradicional

- Crea un espectacular efecto visual vertical

- Líneas de sombra profundas

V-Rib

- Costillas estrechas y elevadas

- Separación entre costillas de 2-3 pulgadas

- Textura y aspecto interesantes

- Ligero y resistente

- Oculta paredes irregulares

Estriado

- Crestas verticales a lo largo del panel

- Aspecto limpio y aerodinámico

- Difunde la luz uniformemente

- Estética moderna e industrial

- Reduce visualmente la escala del edificio

Perfiles de revestimiento horizontal

Revestimiento traslapado

- Tablas horizontales con juntas solapadas

- Anchuras de exposición de 4-12 pulgadas

- Aspecto tradicional de revestimiento de madera

- Los bordes inferiores biselados encajan

- Fácil alineación en paredes

Corrugado

- Patrón de onda sinusoidal

- 2-3 pulgadas de tamaño de onda común

- Textura visual distintiva

- Ligero y rígido

- Bajo coste y mantenimiento

Tablilla

- Tablas horizontales con cantos chapados

- Junta de rebajo ajustada

- Tablas de 8-12 pulgadas de ancho

- Aspecto limpio, suave y minimalista

- Mayor protección contra la intemperie

Comparación de perfiles de paneles perfilados

| Característica | Tabla y listón | V-Rib | Revestimiento traslapado | Corrugado |

|---|---|---|---|---|

| Mira | Tradicional | Moderno | Clásico | Industrial |

| Fuerza | Alta | Medio | Medio | Medio |

| Resistencia al viento | Excelente | Bien | Feria | Bien |

| Instalación | Simple | Feria | Fácil | Rápido |

| Mantenimiento | Bajo | Medio | Medio | Bajo |

| Coste | Medio | Bajo | Bajo | Bajo |

La selección del perfil depende de la estética, el diseño del edificio y las necesidades de rendimiento. La mezcla de varios perfiles puede aportar interés visual.

Tolerancias permitidas para los paneles de calidad

Mantener las tolerancias del perfilado es vital para el ajuste, el acabado y la instalación de los paneles.

Zonas de tolerancia crítica

Áreas clave para la precisión:

- Longitud del panel: Afecta al ajuste con los paneles y marcos adyacentes

- Lugares destacados: Posiciones de agujeros, muescas y recortes

- Altura y anchura del perfil: Impactos coberturas y articulaciones

- Planitud: Evita el arqueamiento, la torsión y la distorsión

- Ángulos de esquina y radios de curvatura: Determina la rigidez y el ajuste

Tabla de tolerancias de los paneles perfilados

| Característica | Tolerancia estándar |

|---|---|

| Longitud del panel | ± 1/8 pulgada |

| Profundidad de solape/ajuste | ± 1/16 pulgada |

| Anchura del perfil | ± 1/16 pulgada |

| Altura del perfil | ± 1/32 pulgadas |

| Localización del agujero | ± 1/32 pulgadas |

| Tamaño del orificio | ± 1/64 pulgadas |

| Distancia entre agujeros | ± 1/16 pulgada |

| Rectitud | 1/8 de pulgada por cada 10 pies de longitud |

| Planitud | 1/16 de pulgada por pie de anchura |

Puede haber tolerancias más estrictas, pero cuestan más. Las tolerancias deben definirse durante la fase de diseño y creación de prototipos.

Precisión en el perfilado

Resultados de precisión de:

- Diseño y simulación 3D avanzados

- Matrices de rodillo mecanizadas con precisión

- Construcción robusta de la máquina sin vibraciones

- Cimientos nivelados y bien atornillados

- Los rodillos deben ser paralelos a lo largo de sus ejes

- Distancias entre rodillos y presiones ajustables

- Avance de banda constante

- Cuchillas de corte afiladas

Los controles de inspección en cada fase del proceso también ayudan a conseguir tolerancias de calidad constantes.

Comparación entre el perfilado y el plegado de chapas metálicas

El perfilado y el frenado son los dos métodos principales para producir perfiles de paneles metálicos.

Visión general del proceso de conformado de metales con freno

- La chapa plana se sujeta entre una matriz superior y otra inferior

- El cabezal de la prensa plegadora forma la chapa de una sola pasada

- Se necesitan varias curvas para formar el perfil final

- Se utiliza para series cortas y paneles personalizados

- Longitudes máximas limitadas por el tamaño de la bancada de la prensa

Conformado con rodillo frente a conformado con freno

| Parámetro | Perfilado | Conformado de frenos |

|---|---|---|

| Tiempo de preparación | Horas | Actas |

| Operación | Continuo | Lote |

| Índice de producción | Alta | Bajo |

| Longitudes posibles | Sin límites | Pulse el límite de tamaño de la cama |

| Coste de las herramientas | Alta | Bajo |

| Ahorro de material | Alta | Bajo |

| Gama de espesores | Calibre 24 - 4 | Calibre 24 - 16 |

| Inversión de capital | Alta | Bajo |

| Consistencia del producto | Excelente | Feria |

| Complejidad del perfil | Medio | Alta |

| Flexibilidad del prototipo | Bajo | Alta |

Cuándo elegir el perfilado en lugar del frenado

El perfilado tiene ventajas para:

- Grandes volúmenes de producción

- Largas longitudes de pieza

- Repetición de la longitud de los segmentos

- Galgas finas de alta resistencia

- Perfiles complejos pero coherentes

- Requisitos de tolerancia estrictos

- Menor coste por pieza

Trajes de conformado de frenos:

- Volúmenes bajos a medios

- Longitudes más cortas o personalizadas

- Cambios frecuentes de diseño

- Tiradas cortas

- Perfiles más sencillos

- Se aceptan tolerancias más holgadas

- Menor inversión en equipos

Para grandes longitudes o grandes cantidades, el perfilado suele ser la mejor opción. Para tiradas cortas a medida, el conformado por frenado puede ser más idóneo.

Mantenimiento y renovación de equipos de perfilado

Un programa de mantenimiento integral minimiza el tiempo de inactividad y prolonga la vida útil.

Calendario de mantenimiento

| Tarea | Frecuencia |

|---|---|

| Inspección visual | Diario |

| Lubricación | Diario |

| Calibrado de líneas | Mensualmente |

| Repintado de rodillos | 6 meses |

| Inspección hidráulica | Anualmente |

| Cambio de aceite de la caja de cambios | Anualmente o según especificaciones OEM |

| Reconstruir módulos de perforación | Después de 500.000 ciclos |

| Revisión a fondo | Tras 50-70 millones de pies recorridos |

Necesidad de lubricación más frecuente en líneas de alta velocidad o en tándem. Los entornos agresivos pueden requerir más limpieza.

Lista de comprobación de la inspección visual

- Flujo de materiales fluido y sincronizado

- Ruido anormal vibración

- Fugas en el sistema hidráulico o de lubricación

- Desgaste de piezas consumibles como los punzones

- Acumulación de suciedad, residuos y partículas metálicas

- Cualquier desalineación, holgura o daño

- Calentamiento inusual en los cojinetes del motor

- Seguimiento/tensión adecuados de la cinta transportadora

Renovación y modernización

- Acabado de los rodillos de conformado para restaurar la superficie

- Cromado duro de los rodillos para prolongar su vida útil

- Sustitución de controles electrónicos obsoletos

- Retroadaptación de servoaccionamientos eléctricos de precisión

- Actualización de la programación del PLC para mayor flexibilidad

- Añadir funciones de cambio rápido

- Integrar apilador automático de paquetes

La renovación puede aumentar la vida útil entre 10 y 15 años. Las actualizaciones pueden aumentar la capacidad y la productividad.

Recursos para piezas y servicio de perfilado

- Piezas OEM del fabricante de la máquina

- Recambios genéricos rodamientos, hidráulicos, válvulas

- Juegos de rodillos mecanizados a medida

- Servicios contractuales de repintado de piezas

- Asistencia técnica para la resolución de problemas

- Reconstrucción y modernización de equipos

- Máquinas usadas y reconstruidas

Utilice manuales y expertos de OEM para obtener los mejores resultados. Busque talleres locales con experiencia en rodillos.

Precauciones de seguridad para el funcionamiento del equipo de perfilado

Trabajar con seguridad es crucial en torno a estas potentes máquinas.

Protección de máquinas

- Encerrar los soportes de entrada y de conformación inicial

- Puertas de protección de enclavamiento con alimentación

- Utilice cortinas de luz para detener el movimiento cuando se active

- Protecciones para las piezas móviles expuestas, como las transmisiones por correa

- Blindaje de cajas y bornes eléctricos

Permitir sólo los puntos de acceso esenciales para el flujo de materiales. Asegúrese de que los resguardos sigan funcionando.

Seguridad eléctrica

- Conexión a tierra adecuada del equipo

- Aísle el cableado expuesto y las partes activas

- Cajas eléctricas resistentes a la intemperie

- Protección contra sobrecargas en motores y transformadores

- Interruptores de seguridad limitadores de corriente

- Botones de parada de emergencia cerca de los operarios

Compruebe periódicamente la estanqueidad de las conexiones eléctricas. Mantenga los paneles cerrados.

Precauciones en el lugar de trabajo

- Señales de advertencia en los puntos de pellizco

- Suelos antideslizantes en las zonas de trabajo

- Barandillas en trabajos en altura

- Ventilación adecuada para humos hidráulicos y lubricantes

- Extracción de humos cerca de soldadura o amolado

- Siga los procedimientos de bloqueo antes del mantenimiento

Mantenga las zonas de trabajo limpias y despejadas. Elimine los peligros de resbalones o tropiezos.

Equipos de protección individual

- Ropa ajustada para evitar enganchones

- Gafas de seguridad con protección lateral

- Protección auditiva, como tapones u orejeras

- Cascos en zonas con riesgos aéreos

- Botas con puntera de acero para manipular paneles

- Guantes de trabajo para manipular material metálico o chatarra

Proporcione equipos de protección adecuados y haga cumplir su uso. Asegúrese de que el equipo está diseñado ergonómicamente para la altura y el alcance del operador.

Seguridad en la manipulación de materiales

- Utilizar dispositivos de elevación para bobinas o fardos

- Espacio de pasillo suficiente para el tráfico de carretillas elevadoras

- Estanterías estables y almacenamiento seguro

- Apile los paneles de forma plana y uniforme en las estanterías

- Tirar de cargas pesadas en lugar de empujar

- Marcado claro de bordes afilados de chapa

Formar a los trabajadores en los métodos de elevación manual adecuados y en el manejo de carretillas elevadoras.

Preguntas más frecuentes

¿Cuál es la diferencia entre perfilado y curvado?

El curvado por rodillos utiliza un par de rodillos circulares emparejados para curvar incrementalmente una chapa o placa hasta un radio. El perfilado utiliza varias estaciones de rodillos para formar gradualmente un perfil lineal con segmentos rectos y curvos.

¿Qué perfiles se pueden laminar?

Entre los perfiles más comunes se encuentran los paneles para tejados, revestimientos de paredes, soportes solares, marcos de puertas, sistemas de barandillas, intercambiadores de calor, barreras acústicas para autopistas, etc. Los perfiles pueden tener formas geométricas, diseños texturados o patrones decorativos.

¿Pueden las perfiladoras realizar cortes y orificios complejos?

Las máquinas estándar pueden perforar orificios redondos o ranurados. Las operaciones secundarias pueden crear orificios especializados o contornos de bordes. Pero la perforación muy intrincada no es típica del perfilado.

¿Cuánto se tarda en preparar un cambio de trabajo?

Con un sistema de cambio rápido preparado, los operarios cualificados pueden cambiar de perfil en 4-6 horas. La disposición de las herramientas debe permanecer constante para que los juegos de rodillos puedan intercambiarse entre los soportes.

¿Qué países asiáticos fabrican equipos de perfilado?

China, Taiwán, India y Corea del Sur cuentan con importantes fabricantes de equipos de perfilado que atienden la demanda local y de exportación. Las marcas europeas y norteamericanas suelen ser de gama alta.

¿Cuál debe ser el presupuesto de una línea de perfilado?

Los rangos de inversión aproximados son:

- Máquinas manuales y semiautomáticas: $50.000 - $500.000

- Líneas automáticas de perfilado: $200.000 - $5.000.000

- Planta llave en mano de gran volumen: $10.000.000+

Los presupuestos de los proveedores deben compararse sobre la base de especificaciones idénticas.

¿Cuánto suele durar el periodo de amortización?

Con una planificación, utilización y eficiencia adecuadas, la amortización puede lograrse en 2-4 años. Es posible una amortización más rápida con mayores volúmenes de producción en líneas simples o en tándem.

¿Puedo reequipar nuestra antigua laminadora con servoaccionamientos eléctricos?

Sí, aunque probablemente sea necesario sustituir el sistema de control de la máquina. La actualización de los accionamientos aumenta la precisión y la velocidad del perfilado, al tiempo que reduce el mantenimiento.

¿Qué mantenimiento preventivo debe realizarse?

- Inspecciones diarias, lubricación, limpieza

- Calibraciones y pruebas mensuales

- Reacondicionamiento trimestral de los elementos de desgaste

- Inspecciones anuales del sistema hidráulico, la caja de cambios y el sistema eléctrico

- Reconstruir o sustituir periódicamente los componentes principales

¿Qué precauciones de seguridad son más importantes?

Protección adecuada de las máquinas, procedimientos de bloqueo y etiquetado, sistemas de seguridad eléctrica, organización del lugar de trabajo, formación de los operarios y equipos de protección individual.