Станки для формирования рулонных панелей сайдинга используются для формирования металлических рулонов в различные профили для изготовления сайдинга и стеновых панелей. Это оборудование позволяет эффективно и непрерывно производить высококачественные панели.

Обзор оборудования для роликовой формовки сайдинговых панелей

Валковая штамповка - это процесс металлообработки, при котором листовой металл проходит через последовательные прокатные клети для изгиба и формирования нестандартных профилей. Это непрерывный, высокоскоростной процесс, способный производить большие объемы готовой продукции.

Рулонные металлические панели легки, прочны и экономичны. Они широко используются для:

- Наружная отделка сайдингом и облицовка стен жилых и коммерческих зданий

- Кровельные работы

- Внутренняя облицовка стен и потолков

- Рамы для солнечных батарей

- Шумозащитные барьеры для автомобильных дорог

- Стеллажи и стеллажные системы

- Кузова прицепов и грузовых автомобилей

- Вагоностроение и судостроение

- Производство мебели и бытовой техники

Преимущества рулонных металлических панелей:

- Постоянное качество и точность по всей длине

- Гибкость в профилях и калибрах

- Более высокая прочность по сравнению с листами

- Более быстрое производство по сравнению с формовкой тормозов на заказ

- Меньше отходов материалов

На линиях рулонного формования можно изготавливать панели различной формы: гофрированные, ребристые, рифленые или плоские. Популярными профилями сайдинга являются вертикальная доска и обрешетка, горизонтальный сайдинг внахлест, шип-паз и голландский сайдинг внахлест.

Типы станков для роликовой формовки сайдинговых панелей

Существует два основных типа валкового формовочного оборудования:

Линии поточной формовки сайдинговых панелей

- Рулон, подаваемый с разматывателя, поступает на поточные станции для постепенного формирования профиля

- Станции выполняют такие операции, как подача, перфорация, резка, прокатка и подшивка.

- Сформированные панели выходят с линии на обрезной пресс для резки по длине

- Производство панелей длиной до 18 футов

- Длина определяется циклами отрезного пресса

- Подходит для крупносерийного производства

Ротационные станки для формовки сайдинговых панелей

- Рулон, нагруженный на катушку, проходит через вращающуюся формующую головку

- Вальцы непрерывно изгибают ленту по требуемому контуру

- Панели выходят и отрезаются по длине поворотными пилами

- Быстрое переключение между профилями

- Меньшие объемы и меньшая длина

- Портативные и занимают мало места

Основные компоненты линии роликовой формовки сайдинговых панелей

Комплексная система рулонного формования сайдинговых панелей состоит из:

- Разматыватель: Подача рулонной ленты металла в линию

- Питающее устройство: Управление скоростью и натяжением ленты

- Перфоратор: Пробивка отверстий для крепежа

- Устройство предварительной резки: Прорезание изоляционных щелей и вырезов

- Формовочные стенды: Изгиб и придание формы профилю путем постепенной прокатки

- Операции постформирования: Подшивка, перфорирование, обезжиривание

- Пресс с отсекателем: Раскрой формованных панелей на отрезки заданной длины

- Выходной конвейер: Передача готовых панелей с линии

Для обработки материалов могут быть интегрированы дополнительные устройства, такие как столы для штабелирования, прессы для тиснения и автоматизированные пакеты.

Разматыватели для роликовой формовки сайдинговых панелей

Разматыватель удерживает большие рулоны плоского листового металла и подает полосу в валкообразователь. Основные характеристики:

- Производительность рулонов до 25 тонн

- Размотка с приводом от двигателя переменного тока с тормозом

- Прорезиненные ролики для нескользящего захвата

- Система управления натяжением танцевального вала

- Катушечная тележка для быстрой загрузки и переналадки

Перфораторы

Перфораторы создают в полосе отверстия для крепежа - гвоздей, шурупов и заклепок, используемых для монтажа сайдинга:

- Возможна поставка с одной или несколькими вырубными головками

- Пневматические, гидравлические или сервоэлектрические приводы перфораторов

- Инструментальные штампы для круглых, щелевых или фасонных отверстий

- Программируемые промежутки между отверстиями

- Стрипперы предотвращают застревание материала

Станции предварительной резки

Эти станции нарезают продольные прорези или вырезы в полосе перед рулонной формовкой:

- Роторные щелерезы для изоляционных вентиляционных щелей

- Ножи гильотинных ножниц для зачистки кромок

- Сервоэлектрический или гидравлический привод

- Сокращение дополнительных работ по вторичной подготовке

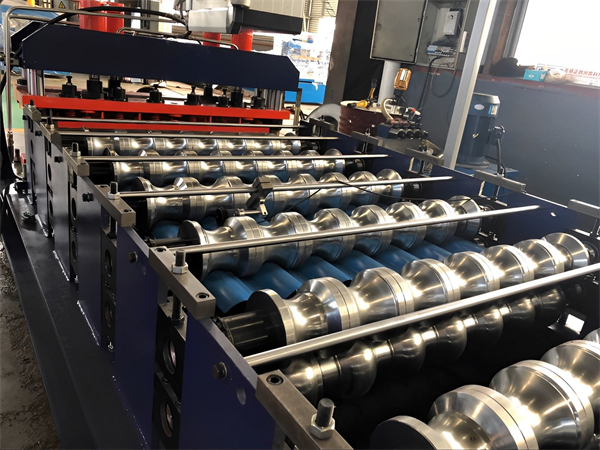

Стенды для формовки рулонов

Сердце машины, формовочные стенды, постепенно изгибают полосу в конечный профиль:

- Как правило, в очереди стоят 10-16 человек

- Каждый стенд содержит верхний и нижний ролики

- Ролики, обработанные для постепенного формирования контура с небольшим шагом

- Диаметры роликов, углы и расстояние между ними определяют профиль

- Приводы переменного тока с редукторами вращают валки

В распространенных профилях сайдинга используются различные комбинации и последовательности следующих операций формообразования:

- Нарушение: Первоначальная гибка из плоской полосы на простые углы

- Отбортовка: Изгиб перпендикулярно направлению движения полосы

- Гофрирование: Создание волн или ребер, поперечных по отношению к полосе

- Бисероплетение: Формирование специализированных форм на кромках

- Подшивка: Загибающиеся края для безопасности и внешнего вида

- Профильная резка: Обрезка лишнего материала

Секции после формовки

После первичной прокатки выполняются дополнительные операции:

- Угловая насечка: Резка для формирования нахлесточных соединений

- Автоматическая перфорация: Добавление отверстий для удобства монтажа

- Обезжиривание: Удаление смазочных материалов из процесса формования

- Подшивка: Загибающиеся края панелей для безопасности и эстетики

- Тиснение: Нанесение рисунков и текстур на поверхность

Отрезные прессы

Сформированные панели разрезаются на отрезные прессы по заданной длине:

- Электрогидравлические или сервоэлектрические прессы с автоматическими циклами

- Приводимое в действие верхнее лезвие разрезает панели, как гигантский резак для бумаги

- Длина от 2 до 24 футов

- Допуски по длине в пределах ±1/16″

- Программируемая длина панели, счетчик и размер партии

Выходные конвейеры

Моторизованные выходные конвейеры выводят вырезанные панели за пределы линии:

- Роликовые или ленточные конвейеры

- Регулируемые скорости и высота подъема

- Длина до 40 футов

- Позволяет укладывать панели в стопку или в пакет

Характеристики

Типовые технические характеристики станков для рулонной формовки сайдинговых панелей:

| Параметр | Характеристики |

|---|---|

| Тип материала | Сталь, алюминий, медные сплавы |

| Толщина материала | 26 - 20 калибр (0,6 - 1,0 мм) |

| Ширина полосы | До 24 дюймов (600 мм) |

| Скорость формования | 16 - 65 футов/мин (5 - 20 м/мин) |

| Пробивная способность | До 25 т (220 кН) |

| Скорость перфорации | До 2000 отверстий/мин |

| Ширина профиля | 0,5 - 12 дюймов (15 - 300 мм) |

| Высота профиля | 0,5 - 3 дюйма (15 - 75 мм) |

| Минимальный радиус конечного изгиба | Толщина x 2 для стали, x3 для алюминия |

| Допуск на длину | ± 1/16 дюйма (± 2 мм) |

| Допуск на отверстия | ± 1/64 дюйма (± 0,5 мм) |

Эти параметры зависят от модели машины и могут быть изменены в зависимости от требований конкретного применения.

Размеры основания машины

Благодаря рядной конфигурации станки для производства сайдинговых панелей имеют большую длину, но малую занимаемую площадь:

- Линия из 10 стоек: ~50 футов x 4 фута

- 15-стендовая линия: ~80 футов x 5 футов

- Стандартная высота около 12 футов

Требования к площади помещения

- Предусмотрите длину подающего и отводящего транспортеров для рулонов

- На выходе рекомендуется оставлять не менее 15-20 футов свободного пространства

- Для обслуживания и эксплуатации требуется доступ на 6 футов вокруг

- Выровненный бетонный пол, способный выдержать нагрузку оборудования

Потребляемая мощность станции

Потребляемая мощность составляет 15-50 кВт в зависимости от скорости производства, длины линии, оснащенности:

- Разматыватель: 7,5 кВт

- Перфоратор: 15 кВт

- Предварительная резка: 4 кВт

- Формирование рулонов: 15 кВт

- Постформирование: 6 кВт

- Отрезной пресс: 20 кВт

- Конвейеры: 1 кВт

Требования к сжатому воздуху

- Давление: минимум 6 бар

- Расход: 10-15 м3/час на одну машину

- Блок подготовки воздуха с осушителем, фильтрами и регулятором

Проектирование и дизайн

Рулонные профилегибочные машины разрабатываются индивидуально для каждого профиля. Основными этапами проектирования являются:

- Создание 3D-модели требуемой формы панели

- Использование программного обеспечения CAD для "разворачивания" 3D-формы в 2D-профиль полосы

- Разработка контуров роликов в соответствии с профилированием

Прочие конструктивные соображения:

- Количество стендов, необходимых для получения плавных и качественных изгибов

- Тип и расположение операций перфорации и предварительной резки

- Возможные операции постформирования

- Средства управления и автоматизации

FE-моделирование позволяет виртуально оптимизировать процесс прокатки. Для проверки качества и допусков перед отгрузкой проводятся тщательные испытания станка.

Стандарты и кодексы

Оборудование для формовки сайдинговых панелей, как правило, соответствует таким стандартам, как:

- ISO 10801 - Безопасность машин

- ISO 12100 - Оценка рисков

- ISO 14001 - Экологический менеджмент

- ISO 3834 - Требования к качеству сварки

- IEC 60204 - Электрооборудование машин

- ANSI B11.19 - Критерии эффективности для обеспечения безопасности

- NEC, NEMA, UL, CSA, CE - Электробезопасность

Производимые панели должны соответствовать требованиям, установленным:

- ASTM A463 - Стальной лист, оцинкованная сталь с цинковым покрытием

- ASTM A792 - Стальной лист, покрытый алюминиево-цинковым сплавом

- ASTM A924 - Общие требования к стальному листу

- CAN S136 - североамериканская спецификация листовой стали

Для расчета панелей на несущую способность используются спецификации из таких кодексов, как AISI S100 и ASCE 7. Также могут применяться местные строительные нормы.

Области применения станков для роликовой формовки сайдинговых панелей

Линии для производства сайдинговых панелей используются в жилых, коммерческих и промышленных помещениях:

Жилой сайдинг

- Винил, утепленный металл, каменные панели

- Профили с нахлестом, голландским нахлестом, дощатые и обрешетчатые профили

- Изолированные панели для повышения энергоэффективности

Фасады коммерческих и торговых помещений

- Декоративные металлические системы облицовки стен

- Структурные теплоизоляционные панели (SIP)

- Акцентные и композитные панели

Промышленные стены и перегородки

- Изолированные металлические панели для холодильных камер

- Панели для чистых помещений с поверхностями заподлицо

- Демонтируемые перегородки

Транспортные средства

- Боковины прицепа

- Наружные панели моторных вагонов

- Обшивка вагонов

Солнечные установки

- Металлическая кровля над солнечными электростанциями

- Навесы для автомобилей над солнечными батареями

- Монтажные шины и опорные конструкции

Распространенными материалами панелей являются оцинкованная сталь, сталь AZ50 и алюминий. Толщина варьируется от 0,4 до 1,0 мм. Цинковое или PVDF-покрытие обеспечивает коррозионную стойкость и цветную отделку.

Выбор производителя оборудования для формовки сайдинговых панелей

Вот ключевые факторы, которые необходимо учитывать при выборе поставщика оборудования:

Техническая экспертиза

Обратите внимание на большой опыт разработки и создания линий сайдинговых панелей, в том числе:

- Собственная инженерная группа с опытом работы с рулонными формами

- Возможность собственного производства оборудования

- Опыт работы с аналогичными заказными проектами

- Экспертиза, соответствующая международным стандартам качества

Предложения по индивидуализации

Поставщик должен иметь возможность настроить линию на:

- Специфические требования к профилю сайдинга

- Объемы производства

- Уровень автоматизации

- Интеграция периферийных устройств

- Скорость линии и требования к оснастке

Ассортимент оборудования

Рассмотрим предложения производителей:

- Как комплексные линии, так и отдельные машины

- Стандартные каталожные модели для распространенных профилей

- Смежное металлообрабатывающее оборудование

Качество и возможности тестирования

- Производственные мощности, сертифицированные по ISO

- Контроль качества и документирование

- Возможность проведения испытаний на месте и внутри компании

- Возможность доработки оснастки до окончательной поставки

Установка и поддержка

Обратитесь за помощью в предоставлении полного спектра услуг:

- Планировка участка, планирование инженерных коммуникаций

- Монтаж и пусконаладочные работы на объекте

- Обучение операторов

- Послепродажное обслуживание и техническая поддержка

При сравнении поставщиков запрашивайте рекомендации от клиентов с аналогичными задачами. Выезд на место может многое рассказать о производственных возможностях.

Анализ затрат на оборудование для роликовой формовки сайдинговых панелей

Рулонное оборудование представляет собой крупные капитальные вложения. Ниже приведен обзор основных факторов стоимости для целей составления бюджета.

Цена приобретения оборудования

Цены зависят от:

- Тип и размер машины

- Скорость производства и длина линии

- Уровень автоматизации и дополнительные операции

- Индивидуальная и стандартная конструкция станка

- Дополнительное погрузочно-разгрузочное оборудование и оснастка

| Оборудование | Диапазон цен |

|---|---|

| Ручные и полуавтоматические станки | $50,000 – $500,000 |

| Автоматические линии формирования рулонов | $200,000 – $5,000,000 |

| Комплексная крупнотоннажная установка "под ключ | >$10 000 000 |

Котировки поставщиков, попавших в короткий список, следует сравнивать на основе одинаковых спецификаций. Ожидайте, что машины европейской или североамериканской сборки будут стоить дороже, чем машины китайских производителей.

Стоимость установки и монтажа

- Допускается 10-15% стоимости машины

- Включает доставку, монтажные работы, коммунальные услуги, подготовку площадки

- Зависит от географического положения

Затраты на оснастку

Стоимость оснастки для изготовления профилей сайдинга может составлять от $4000 до $15 000 для начальных комплектов валов. Для обеспечения гибкости можно рекомендовать дополнительные комплекты для быстрой переналадки. Срок службы при хорошем уходе составляет 40 000 миль.

Анализ операционных затрат

Основные эксплуатационные расходы:

- Труд: Наладка и контроль работы оборудования, техническое обслуживание

- Материалы: Закупка рулонного металла

- Коммунальные услуги: Потребляемая мощность, сжатый воздух

- Расходные материалы: Смазочные материалы, пуансоны и штампы

- Обслуживание: Замена компонентов, ремонт

Обычно требуется 2-3 работника в смену. Автоматизация позволяет сократить трудозатраты и повысить согласованность действий.

Коммунальные услуги обходятся примерно в $15-25 за час работы. Расходные материалы и ремонт составляют в среднем 1-2% стоимости машины в год.

Ожидаемые темпы производства

Нормы выработки определяют потенциальную прибыль.

- Ручные машины: 100-500 футов2/час

- Полуавтоматические линии: 500-1500 футов2/час

- Автоматические высокоскоростные линии: 2000+ футов2/час

Очень высокие объемы - до 10 000 футов в час - возможны при использовании тандемных рулонных линий.

Примерный расход металла составляет:

- 12-15 фунтов на 100 квадратных футов панелей

- 1 тонна рулона дает 1500 кв. футов сайдинга

Прибыль на инвестиции

- Окупаемость за 2-4 года при правильном планировании

- Более высокая загрузка приводит к более быстрой окупаемости

- Сокращение срока окупаемости за счет перехода на полуавтоматические линии

При оценке сроков окупаемости инвестиций учитывайте такие факторы, как рост цен на металл и затраты на оплату труда. Рассмотрите варианты лизинга для снижения первоначальных затрат.

Установка и эксплуатация

Правильные процедуры установки и эксплуатации являются залогом максимальной производительности и долговечности.

Рекомендации по планировке участка

- Линия должна быть абсолютно ровной для беспрепятственной подачи материала

- Прямые зоны подачи и выхода без препятствий

- Склад рулонов расположен в непосредственной близости от разматывателя

- Для безопасного перемещения панелей на выходе рекомендуется свободная зона 15-20 футов

- Коммунальные услуги, такие как электропитание, сжатый воздух, должны быть легкодоступны

- Двери доступа для обслуживания по всему периметру

Установка оборудования

- Соблюдайте рекомендации производителя по подготовке площадки

- Использование более толстых бетонных фундаментов для штамповочных прессов

- Надежное крепление машин к фундаменту

- Не перекручивайте и не деформируйте линию во время монтажа

- Выравнивание и сопряжение станков в пределах допусков

- Монтаж электрических, пневматических и смазочных систем

- Тщательное тестирование всех функций перед началом производства

Меры предосторожности

- Установите защитные ограждения вокруг движущихся частей

- Устройства блокировки для изоляции электрической и накопленной энергии

- Заметные аварийные остановки

- Таблички с указанием правил эксплуатации оборудования и опасностей

- Обеспечение операторов СИЗ по мере необходимости

Переналадка оборудования

Переключение между профилями требует смены комплектов роликовой оснастки:

- Размещение новой оснастки на тележках у линии

- Открутите винтовые крепления, чтобы поменять местами верхние и нижние инструменты по одной стойке

- Регулировка расстояния между роликами и уровня в соответствии с таблицами оснастки

- Медленно прогоните пробный образец и проверьте форму

- При необходимости точной регулировки центровки валов для обеспечения плавного потока материала

При наличии опыта квалифицированные бригады могут выполнить замену профиля за 4-6 часов. Ускорить процесс помогает пронумерованная и упорядоченная оснастка.

Операция

- Укладка нового рулона на катушку с оплатой, фиксация ведущей кромки в узле подачи

- Настройте скорость линии и угол подачи в зависимости от материала

- Начать формовку, периодически осматривая панели

- Контроль качества пробивки отверстий и расстояния между ними

- Выполнение мелких корректировок инструментов и параметров в процессе работы

- Выгрузка панелей, при необходимости зачистка кромок от заусенцев

- Смазка поверхностей качения и замена расходных материалов, например, перфораторов

- Следуйте инструкциям производителя для автоматизированных функций

Скорость линии обычно ограничивается количеством перфораторов на машине. Более высокая скорость производства требует большего количества вырубных прессов.

Руководство по устранению неисправностей

| Выпуск | Возможные причины | Поправка |

|---|---|---|

| Неравномерное профилирование | Несогласованные валы, изношенные подшипники | Выравнивание/замена подшипников |

| Проблемы с перфорацией | Изношенные/поврежденные пуансоны, неправильная подача ленты | Заменить пуансоны, увеличить угол подачи |

| Заедание металла | Недостаточная смазка, изношенные/поврежденные входные валики | Увеличение расхода смазки, замена входных валиков |

| Царапины на панелях | Поврежденное покрытие валков, загрязненные профили формовки | Доработка или замена поврежденных валов, регулярная очистка |

| Грохочущий шум | Несоответствие/дисбаланс валов, ослабление крепежа | Перестановка валов, затяжка фурнитуры |

| Вариации длины | Непостоянная скорость подачи, износ отрезных ножей | Поддерживайте постоянную скорость ленты, заменяйте изношенные лезвия |

При возникновении проблем обратитесь к руководству по эксплуатации оборудования и производителю. Правильное техническое обслуживание позволяет свести проблемы к минимуму.

Техническое обслуживание

Регулярное техническое обслуживание повышает производительность и срок службы:

- Осмотр основных компонентов, таких как подшипники, уплотнения и цилиндры

- Смажьте движущиеся части маслом, консистентной смазкой или графитом

- Осмотр поверхностного покрытия валков и его восстановление при необходимости

- Проверьте отсутствие ослабленных крепежных болтов, ремней, цепей

- Убедитесь в герметичности электрических соединений

- Регулировка или замена изношенных пуансонов, стрипперов и матриц

- Очистить фильтры, регуляторы, смазочные устройства на подаче воздуха

- Заделайте все сколы

Выбор материалов для сайдинговых панелей

Выбор правильного материала рулонного металла имеет решающее значение для получения оптимальных характеристик рулонных панелей.

Сравнение свойств металлов

| Недвижимость | Оцинкованная сталь | Алюминий | Нержавеющая сталь |

|---|---|---|---|

| Прочность | Высокая | Средний | Средне-высокий |

| Масса | Heavy | Очень легкий | Средний |

| Коррозионная стойкость | Хороший | Отличный | Отличный |

| Теплопроводность | Низкий | Высокая | Низкий |

| Расходы | Низкий | Средний | Высокая |

| Формоустойчивость | Хороший | Отличный | Бедный |

| Варианты отделки | Окрашенные, ламинированные | Анодированные, окрашенные | Зеркало, сатин |

Оцинкованная сталь с краской обеспечивает экономичный баланс прочности, веса и коррозионной стойкости. Алюминий - сверхлегкий, но сложный в резке и монтаже. Нержавеющая сталь обеспечивает наилучшую коррозионную стойкость для экстремальных условий эксплуатации.

Популярные марки металлов

Горячеоцинкованная сталь

- Низколегированная основная сталь марки CS или FS

- Горячее цинковое покрытие до G90, G60, G40

- Отличная защита от коррозии

- Окрашиваемое покрытие

Сталь с покрытием из алюминиево-цинкового сплава

- Покрытие AZ50, AZ60, AZ100

- Сочетание коррозионной стойкости Al и Zn

- Легче, чем оцинкованная сталь

- Теплоотражающее покрытие

Предварительно окрашенная сталь

- Запекаемая краска поверх металлического покрытия

- Полиэстер, полиэстер, модифицированный силиконом, или поливинилиденфторид (PVDF)

- Долговечные цветные покрытия

- Сокращение объемов работ по окраске площадок

Анодированный алюминий

- Прозрачное или цветное анодирование

- Прочнее, чем краска, устойчив к выцветанию

- Экологическая стабильность

- Отделка NotFadeTM с 30-летней гарантией

Руководство по выбору рулонного материала

| Приложение | Рекомендуемый материал | Типовая толщина |

|---|---|---|

| Кровельные работы | Алюминий, оцинкованная сталь | 0,4 - 0,7 мм |

| Облицовка стен | Предварительно окрашенная сталь, оцинкованная | 0,5 - 1,0 мм |

| Софиты | Предварительно окрашенный алюминий | 0,6 - 0,8 мм |

| Внутренняя отделка сайдингом | Нержавеющая сталь | 0,4 - 0,6 мм |

| Высокая влажность | Алюминий, нержавеющая | 0,5+ мм |

| Холодное хранение | Специальные сплавы | 0,8+ мм |

Толщина материала выбирается в зависимости от желаемого пролета, ветровой/снежной нагрузки и строительных норм. Более толстые материалы обеспечивают большую прочность и жесткость панелей.

Перед приобретением материала проведите его сертификацию в аккредитованных лабораториях. Рекомендации могут дать надежные поставщики металла. Испытайте опытные образцы панелей до начала производства.

Сравнение профилей сайдинговых панелей

В зависимости от эстетических и функциональных потребностей можно формировать множество возможных профилей.

Профили вертикального сайдинга

Доски и балки

- Доски с перекрывающейся обрешеткой

- Ширина доски 6-12 дюймов

- Традиционный архитектурный облик

- Создает эффектную вертикальную визуальную композицию

- Глубокие теневые линии

V-Rib

- Узкие рельефные ребра

- Расстояние между ребрами 2-3 дюйма

- Интересная текстура и внешний вид

- Легкий и прочный

- Скрывает неровности стен

Полосатый

- Вертикальные гребни вдоль панели

- Чистый, обтекаемый внешний вид

- Равномерно рассеивает свет

- Современная, индустриальная эстетика

- Визуально уменьшает масштаб здания

Горизонтальные профили сайдинга

Лаппатированный сайдинг

- Горизонтальные плиты с нахлесточными соединениями

- Ширина экспозиции 4-12 дюймов

- Традиционный вид деревянного сайдинга

- Скошенные нижние кромки прилегают друг к другу

- Легкое выравнивание на стенах

Гофрированная

- Синусоидальная форма волны

- Размер волны 2-3 дюйма

- Отличительная визуальная текстура

- Легкий и жесткий

- Низкие эксплуатационные расходы и стоимость

Shiplap

- Горизонтальные плиты с обрезными кромками

- Плотно прилегающее соединение

- Ширина доски 8-12 дюймов

- Чистый, гладкий, минималистичный вид

- Усиленная защита от атмосферных воздействий

Сравнение профилей рулонных панелей

| Характеристика | Доски и балки | V-Rib | Лаппатированный сайдинг | Гофрированная |

|---|---|---|---|---|

| Выглядит | Традиционный | Современный | Классика | Промышленность |

| Прочность | Высокая | Средний | Средний | Средний |

| Ветроустойчивость | Отличный | Хороший | Ярмарка | Хороший |

| Установка | Простой | Ярмарка | Легко | Быстрый |

| Техническое обслуживание | Низкий | Средний | Средний | Низкий |

| Расходы | Средний | Низкий | Низкий | Низкий |

Выбор профиля зависит от эстетики, дизайна здания и эксплуатационных требований. Сочетание нескольких профилей может придать визуальный интерес.

Допустимые отклонения для качественных панелей

Соблюдение допусков на валковую форму имеет большое значение для подгонки, отделки и монтажа панелей.

Зоны критической толерантности

Ключевые области точности:

- Длина панели: Влияет на сопряжение с соседними панелями и каркасом

- Места расположения объектов: Расположение отверстий, пазов и вырезов

- Высота и ширина профиля: Воздействие на покрытия и соединения

- Плоскостность: Избегайте изгибов, скручивания и искажений

- Углы поворота и радиусы изгибов: Определение жесткости и посадки

Таблица допусков для рулонных панелей

| Характеристика | Стандартный допуск |

|---|---|

| Длина панели | ± 1/8 дюйма |

| Глубина нахлеста/подгонка | ± 1/16 дюйма |

| Ширина профиля | ± 1/16 дюйма |

| Высота профиля | ± 1/32 дюйма |

| Расположение отверстия | ± 1/32 дюйма |

| Размер отверстия | ± 1/64 дюйма |

| Расстояние между отверстиями | ± 1/16 дюйма |

| Прямолинейность | 1/8 дюйма на 10 футов длины |

| Плоскость | 1/16 дюйма на фут ширины |

Более жесткие допуски возможны, но стоят дороже. Допуски должны быть определены на этапе проектирования и создания прототипа.

Достижение точности при формовке валков

Прецизионные результаты:

- Усовершенствованное 3D-проектирование и моделирование

- Точно обработанные валковые штампы

- Прочная конструкция машины без вибрации

- Ровные основания, закрепленные болтами

- Валки должны быть параллельны вдоль своих осей

- Регулируемые расстояния между валками и давление

- Постоянная скорость подачи ленты

- Острые отрезные ножи

Контрольные проверки на каждом этапе технологического процесса также способствуют достижению стабильных допусков качества.

Сравнение роликовой штамповки с листовой штамповкой

Роликовая и листовая штамповка - два основных метода производства профилей металлических панелей.

Обзор процесса формовки металла под тормоз

- Плоский лист зажимается между верхним и нижним штампом

- Головка тормозного пресса формирует лист за один ход

- Для формирования окончательного профиля требуется несколько изгибов

- Используется для изготовления коротких серий и нестандартных панелей

- Максимальная длина ограничена размером станины пресса

Валковая формовка в сравнении с тормозной формовкой

| Параметр | Профилирование | Формовка тормозов |

|---|---|---|

| Время установки | Часы | Протоколы |

| Операция | Непрерывный | Пакет |

| Уровень производства | Высокая | Низкий |

| Возможные длины | Неограниченный | Ограничение размера кровати на прессе |

| Стоимость оснастки | Высокая | Низкий |

| Экономия материалов | Высокая | Низкий |

| Диапазон толщин | 24 - 4 калибр | 24 - 16 калибр |

| Капитальные вложения | Высокая | Низкий |

| Консистенция продукта | Отличный | Ярмарка |

| Сложность профиля | Средний | Высокая |

| Гибкость прототипа | Низкий | Высокая |

Когда следует выбирать роликовый штамп вместо листогибочного

Рулонная штамповка имеет преимущества для:

- Большие объемы производства

- Большая длина деталей

- Повторяющиеся длины сегментов

- Высокопрочные тонкие датчики

- Сложные, но последовательные профили

- Жесткие требования к допускам

- Более низкая стоимость единицы продукции

Приспособления для формовки тормозов:

- Малые и средние объемы

- Короткие или нестандартные длины

- Частые изменения в конструкции

- Короткие производственные партии

- Более простые профили

- Допускаются меньшие допуски

- Снижение инвестиций в оборудование

При большой длине или больших объемах обычно лучше использовать рулонную штамповку. Для коротких заказных партий более подходящим вариантом может быть тормозная штамповка.

Техническое обслуживание и ремонт оборудования для формовки рулонов

Комплексная программа технического обслуживания сводит к минимуму время простоя и продлевает срок службы.

График технического обслуживания

| Задача | Частота |

|---|---|

| Визуальный контроль | Ежедневно |

| Смазка | Ежедневно |

| Калибровка линии | Ежемесячно |

| Обработка валков | 6 месяцев |

| Проверка гидравлической системы | Ежегодно |

| Замена масла в коробке передач | Ежегодно или в соответствии со спецификацией производителя оборудования |

| Восстановление модулей перфорации | После 500 000 циклов |

| Капитальный ремонт | После 50-70 млн. футов пробега |

Более частое смазывание требуется на высокоскоростных или тандемных линиях. В жестких условиях эксплуатации может потребоваться более частая очистка.

Контрольный список визуального контроля

- Плавный и синхронизированный поток материалов

- Ненормальный шум вибрация

- Утечки в гидравлике или смазке

- Износ расходных деталей, таких как пуансоны

- Скопление грязи, мусора, металлических частиц

- Любые перекосы, ослабления или повреждения

- Необычный нагрев подшипников двигателя

- Правильное отслеживание/натяжение конвейерной ленты

Реконструкция и модернизация

- Обработка формовочных валков для восстановления поверхности

- Твердое хромирование валов для увеличения срока службы

- Замена устаревших электронных блоков управления

- Модернизация сервоэлектрических приводов для повышения точности

- Обновление программирования ПЛК для обеспечения гибкости

- Добавление функций быстрой переналадки

- Интеграция автоматизированного укладчика пачек

Реконструкция может увеличить срок службы на 10-15 лет. Модернизация может повысить возможности и производительность.

Ресурсы по запчастям и сервису для рулонной формовки

- OEM-детали от производителя оборудования

- Общие замены подшипников, гидравлики, клапанов

- Комплекты валков, изготовленные по индивидуальному заказу

- Услуги по контрактному восстановлению деталей

- Техническая поддержка по устранению неисправностей

- Реконструкция и модернизация оборудования

- Подержанные и восстановленные машины

Для достижения наилучших результатов пользуйтесь руководствами и экспертами OEM-производителей. Ищите местные магазины с опытом работы с валами.

Меры предосторожности при работе на валковом оборудовании

Безопасная работа вблизи этих мощных машин имеет решающее значение.

Охрана машин

- Оградить входной и исходный формообразующие стенды

- Блокировка защитных дверей с подачей питания

- Использование световых завес для остановки движения при срабатывании

- Защитные устройства для открытых движущихся частей, например, ременных передач

- Экранирование электрических коробок и клемм

Обеспечьте только основные точки доступа для движения материалов. Обеспечить сохранение работоспособности защитных устройств.

Электробезопасность

- Правильное заземление оборудования

- Изолируйте открытую проводку и токоведущие части

- Всепогодные электрические коробки

- Защита от перегрузки двигателей и трансформаторов

- Токоограничивающие предохранительные выключатели

- Кнопки аварийной остановки рядом с операторами

Регулярно проверяйте герметичность электрических соединений. Держите панели закрытыми.

Меры предосторожности на рабочем месте

- Предупреждающие знаки в местах защемления

- Противоскользящее покрытие пола в рабочих зонах

- Перила при работе на высоте

- Надлежащая вентиляция для удаления паров гидравлических и смазочных материалов

- Удаление дыма при сварке или шлифовке

- Выполните процедуры блокировки перед обслуживанием

Содержать рабочие зоны в чистоте и порядке. Устраните опасность поскользнуться или споткнуться.

Средства индивидуальной защиты

- Плотно прилегающая одежда во избежание защемления

- Защитные очки с боковыми щитками

- Защита органов слуха, например, заглушки или муфты

- Каски для работы в зонах с опасностью поражения воздушных потоков

- Стальные ботинки для работы с панелями

- Рабочие перчатки при работе с металлическими изделиями и ломом

Предоставление соответствующих средств защиты и контроль их использования. Убедитесь, что оборудование эргономично и рассчитано на рост и досягаемость оператора.

Безопасность при работе с материалами

- Использование подъемных приспособлений для рулонов или пачек

- Достаточная площадь проходов для движения вилочных погрузчиков

- Устойчивые стеллажи и надежное хранение

- Укладывайте панели на стеллажи ровно и равномерно

- Тянуть тяжелые грузы, а не толкать

- Четкая маркировка острых кромок листового металла

Обучение работников правильным методам подъема грузов вручную и эксплуатации вилочных погрузчиков.

Часто задаваемые вопросы

В чем разница между вальцеванием и гибкой?

При гибке валков используется пара согласованных круглых валков для постепенного изгиба листа или плиты по радиусу. При формовке валков используется несколько роликовых станций для постепенного формирования линейного профиля с прямыми и изогнутыми сегментами.

Какие профили могут быть изготовлены методом прокатки?

К числу распространенных профилей относятся кровельные панели, сайдинг, крепления для солнечных батарей, дверные коробки, перильные системы, теплообменники, шумозащитные барьеры для автомагистралей и т.д. Профили могут иметь геометрическую форму, текстурированный рисунок или декоративный узор.

Могут ли вальцовочные станки выполнять сложные разрезы и формы отверстий?

Стандартные станки могут пробивать круглые или щелевые отверстия. Вторичные операции могут создавать специализированные отверстия или контуры кромок. Однако очень сложная перфорация не характерна для рулонной штамповки.

Сколько времени требуется для организации смены задания?

При наличии подготовленной системы быстрой переналадки опытные операторы могут менять профили за 4-6 часов. При этом расположение оснастки должно оставаться неизменным, чтобы комплекты валков могли меняться между клетями.

Какие азиатские страны производят валковое оборудование?

В Китае, Тайване, Индии и Южной Корее есть крупные производители валкового оборудования, обеспечивающие местный и экспортный спрос. Бренды из Европы и Северной Америки, как правило, более высокого класса.

Какова должна быть смета расходов на рулонную линию?

Примерные диапазоны инвестиций составляют:

- Ручные и полуавтоматические станки: $50 000 - $500 000

- Автоматические рулоноформовочные линии: $200,000 - $5,000,000

- Высокопроизводительный завод "под ключ": $10 000 000+

Котировки поставщиков должны сравниваться на основе идентичных спецификаций.

Каков типичный срок окупаемости?

При правильном планировании, использовании и эффективности окупаемость достигается в течение 2-4 лет. Более быстрая окупаемость возможна при больших объемах производства на одиночных или тандемных линиях.

Можно ли модернизировать нашу старую вальцовочную машину с помощью сервоприводов?

Да, хотя это, скорее всего, потребует замены системы управления машиной. Модернизация приводов повышает точность и скорость формования валков и сокращает объем технического обслуживания.

Какие профилактические работы необходимо проводить?

- Ежедневные осмотры, смазка, очистка

- Ежемесячные калибровки и тестовые испытания

- Ежеквартальное обновление быстроизнашивающихся деталей

- Ежегодные проверки гидравлики, коробки передач и электрооборудования

- Периодически восстанавливать или заменять основные компоненты

Какие меры безопасности являются наиболее важными?

Правильное ограждение станков, процедуры блокировки/тактировки, системы электробезопасности, организация рабочего места, обучение операторов и средства индивидуальной защиты.